0 Ū░čį

░▒║Ž│╔╦■╝░ŽĄĮy(t©»ng)╩Ū║Ž│╔░▒╣żśI(y©©)ūŅųžę¬ūŅÅ═(f©┤)ļsĄ─ę╗éĆčbų├Ż¼Ųõųžę¬ąį╩Ūę¬īó▌ö╚ļĄ─║Ž│╔ÜŌĖ▀ą¦Ąž▐D(zhu©Żn)╗»×ķ«a(ch©Żn)ŲĘ░▒ĪŻį┌▐D(zhu©Żn)╗»▀^│╠ųąŻ¼ę¬Ū¾Ę┼┐š┴┐╔┘Ż¼ėąą¦ÜŌ¾w└¹ė├┬╩Ė▀Ż╗ę╗┤╬▐D(zhu©Żn)╗»┬╩Ė▀Ż¼čŁŁh(hu©ón)┴┐ąĪŻ¼╝┤░▒ā¶ųĄĖ▀Ż¼ŽĄĮy(t©»ng)ē║┴”Ą═Ż¼ūĶ┴”ąĪŻ╗Ę┤æ¬(y©®ng)¤ß└¹ė├┬╩Ė▀Ż¼└õģs╦«Īó└õā÷┴┐Ž¹║─╔┘Ż╗į┌īŹ(sh©¬)ļH▀\(y©┤n)ąąųąŻ¼║▄ļy╚½▓┐ØMūŃŻ¼š²╩Ū╚ń┤╦Ż¼×ķĖ³ČÓĄ─ØMūŃ▀@ą®ę¬Ū¾Ż¼ę¬ā×(y©Łu)╗»║Ž│╔╦■įO(sh©©)ėŗ(j©¼)ĪŻŠC║Ž░▒║Ž│╔Ę┤æ¬(y©®ng)└Ēšō║═ČÓ─ĻīŹ(sh©¬)█`Ż¼Ė∙ō■(j©┤)▓╗═¼╣żørŻ¼╬ęéāįO(sh©©)ėŗ(j©¼)╚²ĘNėą╠ž╔½Ą─░▒║Ž│╔╦■╝░ŽĄĮy(t©»ng)Ż¼╚ńĄ═ē║Ą═ūĶ░▒║Ž│╔╦■╝░ŽĄĮy(t©»ng)Īóųąē║Ė▀«a(ch©Żn)░▒║Ž│╔╦■╝░ŽĄĮy(t©»ng)Īóųąē║Ė▀ā¶ųĄ░▒║Ž│╔ŽĄĮy(t©»ng)ęčĘųäeį┌╔Į¢|╚A¶ö║Ń╔²Īó║ė─Žą─▀Bą─╗»╣ż╝»łF(tu©ón)Īó╔Į¢|¶ö╬„╗»╣ż╝»łF(tu©ón)═Č«a(ch©Żn)Ż¼Č╝╚ĪĄ├║▄║├Ą─ą¦╣¹ĪŻ▒Š╬─ų°ųžĻU╩÷ó¾JD¦Č2200mmųąē║Ė▀ā¶ųĄ░▒║Ž│╔ŽĄĮy(t©»ng)ĪŻ

1 mJD¦Č2200mm░▒║Ž│╔╦■ūŅ▀mę╦£žČ╚║═įO(sh©©)ėŗ(j©¼)£žČ╚Ū·ŠĆ

░▒║Ž│╔╩Ūę╗éĆĄõą═Ą─Ę┼¤ß┐╔─µĘ┤æ¬(y©®ng)Ż¼ŲõĘ┤æ¬(y©®ng)▀^│╠▒žĒÜį┌ŲĮ║Ō£žČ╚Ū·ŠĆŽ┬ĘĮ▀M(j©¼n)ąąĪŻ┼cŲĮ║ŌŪ·ŠĆŽÓĖ¶╠½Į³Ż¼Ę┤æ¬(y©®ng)£žČ╚Ė▀Ż¼ätĘ┤æ¬(y©®ng)═Ųäė┴”ąĪŻ¼Ę┤æ¬(y©®ng)ąĶę¬ĢrķgķL╗“┤▀╗»ä®ė├┴┐┤¾Ż╗┼cŲĮ║ŌŪ·ŠĆŠÓļx╠½▀h(yu©Żn)Ż¼£žČ╚Ą═Ż¼ätĘ┤æ¬(y©®ng)╦┘Č╚ąĪŻ¼Ę┤æ¬(y©®ng)║¾░▒║¼┴┐Ą═ĪŻ┐╝æ]Ę┤æ¬(y©®ng)ŲĮ║Ō║═Ę┤æ¬(y©®ng)╦┘Č╚äė┴”īW(xu©”)ā╔┤¾ė░Ēæę“╦žŻ¼į┌└Ēšō╔Ž╠ß│÷┴╦ūŅ▀mę╦£žČ╚Ū·ŠĆĄ─Ė┼─ŅŻ¼╝┤į┌Ę┤æ¬(y©®ng)▀^│╠ųąŻ¼░┤ūŅ▀m£žČ╚Ū·ŠĆ▀M(j©¼n)ąą£žČ╚┐žųŲŻ¼Ųõ┐éĘ┤æ¬(y©®ng)╦┘Č╚ūŅ┐ņŻ¼░▒ā¶ųĄūŅĖ▀ĪŻīŹ(sh©¬)ļH╔ŽŻ¼▓╗┐╔─▄įO(sh©©)ėŗ(j©¼)ę╗éĆ═Ļ╚½░┤ūŅ▀mę╦£žČ╚Ū·ŠĆ▀M(j©¼n)ąąĄ─Ę┤æ¬(y©®ng)Ų„Ż¼ų╗─▄įO(sh©©)ėŗ(j©¼)ę╗éĆĮėĮ³ūŅ▀mę╦£žČ╚Ū·ŠĆŻ¼╗“į┌ūŅ▀mę╦£žČ╚ā╔é╚(c©©)ėž╗ž▀M(j©¼n)ąąĄ─ā×(y©Łu)╗»Ę┤æ¬(y©®ng)Ų„ĪŻ

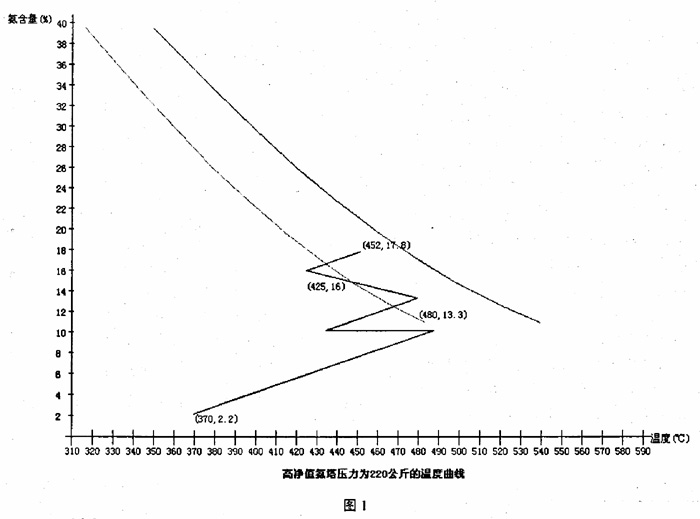

ó¾JD¦Č2200mm░▒║Ž│╔╦■š²╩Ū░┤╔Ž╩÷ųĖī¦(d©Żo)╦╝ŽļįO(sh©©)ėŗ(j©¼)Ą─ĪŻłD1╩Ūó¾JD¦Č2200mmĄ─£žČ╚Ū·ŠĆŻ¼ŲõųąÅ─╔ŽĄĮŽ┬Ą┌ę╗Śl╩ŪŲĮ║ŌŪ·ŠĆŻ¼Ą┌Č■Śl╩ŪūŅ▀mę╦£žČ╚Ū·ŠĆŻ¼Ą┌╚²Śl╩ŪįO(sh©©)ėŗ(j©¼)(▓┘ū„)Ū·ŠĆĪŻ

▒ŠįO(sh©©)ėŗ(j©¼)Ą─Ę┤æ¬(y©®ng)Ų„Ī░0Ī▒├ū╝┤Ą┌ę╗³c(di©Żn)aŻ¼Š═╩Ū╬┤Ę┤æ¬(y©®ng)ÜŌ▀M(j©¼n)┤▀╗»┤▓īėĄ─╣żørŻ║£žČ╚370ĪµŻ¼░▒║¼┴┐2.2%Ż¼Įø(j©®ng)▀^Į^¤ßĘ┤æ¬(y©®ng)(abą▒ŠĆ)Ż¼╝┤ļSų°Ę┤æ¬(y©®ng)▀M(j©¼n)ąą░▒║¼┴┐į÷╝ėĪó£žČ╚╔Ž╔²ų┴Ą┌Č■³c(di©Żn)bŻ║£žČ╚488ĪµŻ¼░▒║¼┴┐▀_(d©ó)ĄĮ10.2%ĪŻĘ┤æ¬(y©®ng)Ą─Ą┌Č■éĆ▀^│╠╩ŪķgĮėĮĄ£ž(bc╦«ŲĮŠĆ)ų┴Ą┌╚²³c(di©Żn)cŻ║£žČ╚435ĪµŻ¼░▒║¼┴┐▓╗ūāĪŻĄ┌╚²éĆ▀^│╠╩ŪĄ┌Č■┤╬Į^╩ņĘ┤æ¬(y©®ng)(cdą▒ŠĆ)ų┴Ą┌╦─³c(di©Żn)╔Į£žČ╚480ĪµŻ¼░▒║¼┴┐13.3%Ż¼Ą┌╦─éĆ▀^│╠╩ŪĘ┤æ¬(y©®ng)║═ōQ¤ß═¼Ģr▀M(j©¼n)ąą(deĘ┤ą▒ŠĆ)Ż¼╝┤ā╚(n©©i)└õĘ┤æ¬(y©®ng)Č╬▀_(d©ó)ĄĮĄ┌╬Õ³c(di©Żn)eŻ║£žČ╚425ĪµŻ¼░▒║¼┴┐16%Ż¼Ą┌╬ÕéĆ▀^│╠╩ŪĄ┌╚²┤╬Į^¤ßĘ┤æ¬(y©®ng)(efą▒ŠĆ)▀_(d©ó)ĄĮĄ┌┴∙³c(di©Żn)fŻ¼╝┤Ę┤æ¬(y©®ng)ĮK³c(di©Żn)Ż║£žČ╚452ĪµŻ¼░▒║¼┴┐17.8%ĪŻ

Å─į÷╝ė░▒ā¶ųĄė^³c(di©Żn)Ęų╬÷Ė▀░▒ā¶ųĄĘ┤æ¬(y©®ng)Ų„įO(sh©©)ėŗ(j©¼)ĪŻĘ┤æ¬(y©®ng)Ų³c(di©Żn)×ķa³c(di©Żn)Ż¼╝┤Ī░0Ī▒├ū³c(di©Żn)Ż¼ė╔łD┐╔ęŖĪ░0Ī▒├ū£žČ╚Ą═Ż¼▀M(j©¼n)┐┌░▒║¼┴┐Ą═ĪŻĄ═┴Ń├ū£žČ╚×ķĄ┌ę╗Č╬£ž╔²╠ß╣®┴╦ģ^(q©▒)╬╗Ż¼Ę±ät░▒ā¶ųĄĖ▀Ż¼¤ß³c(di©Żn)£žČ╚Ė▀Ż¼│¼│÷┤▀╗»ä®─═¤ßųĄŻ¼ę“Č°Ž▐ųŲā¶ųĄ╠ßĖ▀ĪŻÅ─Ī░0Ī▒├ūķ_╩╝Į^¤ßĘ┤æ¬(y©®ng)ų┴b³c(di©Żn)Ż¼įō³c(di©Żn)┬õį┌ūŅ▀mę╦£žČ╚Ū·ŠĆ╔ŽŻ¼▀@╩ŪūŅ╝čĘĮ░Ė³c(di©Żn)ĪŻÅ─łD╔Ž┐┤│÷Ż¼┤╦³c(di©Żn)░▒║¼┴┐Ė▀(▀_(d©ó)10.2%)Ż¼░▒ā¶ųĄį÷╝ė8%Ż¼į÷╝ė┴┐×ķ┐éį÷┴┐Ą─49%ĪŻ╚ń╣¹b³c(di©Żn)į┘═∙╔ŽęŲŻ¼╝┤└^└m(x©┤)Ę┤æ¬(y©®ng)Ż¼£žČ╚└^└m(x©┤)╔²Ė▀Ż¼Š═Ģ■╩╣┤▀╗»ä®╩▄ōpŻ¼═¼ĢrŠÓļxŲĮ║ŌįĮĮ³Ż¼░▒ā¶ųĄį÷╝ėŠÅ┬²Ż¼═Ųäė┴”įĮąĪĪŻĘ┤ų«Ż¼╚ń╣¹b³c(di©Żn)┬õį┌ūŅ▀mę╦Ū·ŠĆĄ─Ž┬é╚(c©©)Ż¼┤╦ĢrĘ┤æ¬(y©®ng)£žČ╚Ą═Ż¼Ę┤æ¬(y©®ng)╦┘Č╚▌^ąĪŻ¼Ę┤æ¬(y©®ng)║¾░▒║¼┴┐ę▓Ą═ĪŻ╦∙ęįb³c(di©Żn)┬õį┌ūŅ▀mę╦£žČ╚Ū·ŠĆ╔Ž╩Ūę╗éĆūŅ╝č³c(di©Żn)Ż¼į┌▌^Č╠Ą─┤▀╗»┤▓ā╚(n©©i)Ż¼Äū║§═Ļ│╔50%Ą─Ę┤æ¬(y©®ng)┐é?c©©)╬ä?w©┤)Ż¼▀@╩Ūā×(y©Łu)╗»įO(sh©©)ėŗ(j©¼)ę╗éĆ┴┴³c(di©Żn)ĪŻ

Ųõ┤╬Ż¼Ą┌ę╗Č╬Ę┤æ¬(y©®ng)Ą├ĄĮĖ▀░▒║¼┴┐Ę┤æ¬(y©®ng)ÜŌŻ¼▓╔ė├ķgĮė└õģsĘĮĘ©Ż¼ø]ėą▓╔ė├╬┤Ę┤æ¬(y©®ng)└õÜŌ╗ņ║Ž└õģsŻ¼░▒║¼┴┐ø]ėąĮĄĄ═Ż¼▒Ż│ų┴╦Ė▀░▒║¼┴┐Ż¼▀@╩ŪįO(sh©©)ėŗ(j©¼)Ą┌Č■éĆā×(y©Łu)╗»³c(di©Żn)ĪŻ

Ą┌╚²Ż¼═©▀^ķgĮė└õģs║¾Ż¼į÷įO(sh©©)┴╦Ą┌Č■Į^¤ßĘ┤æ¬(y©®ng)īėŻ¼╚╗║¾į┘┤«Įėā╚(n©©i)└õ▀B└m(x©┤)Ę┤æ¬(y©®ng)īėĪŻā╔š▀┼õ║Ž╩╣Ę┤æ¬(y©®ng)╗∙▒Š╔Ž░┤ūŅ▀mę╦£žČ╚ųĖę²ĘĮŽ“į┌Ųõā╔é╚(c©©)▀M(j©¼n)ąąŻ¼ę“Č°▒ŻūC┴╦┐ņ╦┘Ą─Ę┤æ¬(y©®ng)Ż¼▀@╩ŪįO(sh©©)ėŗ(j©¼)ųąĄ┌╚²éĆā×(y©Łu)╗»³c(di©Żn)ĪŻ

ūŅ║¾Ż¼═©▀^╚²Č╬Ę┤æ¬(y©®ng)║¾Ę┤æ¬(y©®ng)ÜŌ░▒║¼┴┐ęč▀_(d©ó)ĄĮ16%Ż¼ŠÓļxŲĮ║Ō▌^Į³Ż¼Ę┤æ¬(y©®ng)═Ųäė┴”▒╚▌^ąĪ┴╦Ż¼Ą½╣żør³c(di©Żn)e╚įį┌ūŅ▀mę╦ŠĆĄ─Ž┬é╚(c©©)Ż¼į┘Į^¤ßĘ┤æ¬(y©®ng)ę╗┤╬Ż¼╩╣▓┘ū„ŠĆ┤®▀^ūŅ▀mę╦ŠĆŻ¼╚į─▄▒Ż│ų┐ņ╦┘Ę┤æ¬(y©®ng)ĪŻ×ķ┤╦ė├▌^ČÓĄ─┤▀╗»ä®┴┐ū÷ūŅ║¾Ą─Ī░▐š▓½Ī▒Ż¼▀M(j©¼n)ąąĮ^¤ßĘ┤æ¬(y©®ng)Ż¼╩╣░▒║¼┴┐į÷╝ė1.8%ū¾ėęŻ¼ūŅĮK░▒║¼┴┐▀_(d©ó)ĄĮ17.8%Ż¼▀@ę▓╩Ūę╗éĆįO(sh©©)ėŗ(j©¼)ā×(y©Łu)╗»³c(di©Żn)ĪŻ

2 ║Ž│╔╦■ĮY(ji©”)śŗ(g©░u)╝░╦■ā╚(n©©i)┴„│╠├Ķ╩÷

║Ž│╔╦■×ķ╚²īė╦─Č╬Ż¼ę╗Č╬×ķ▌SŽ“Į^¤ßČ╬Ż╗Č■Č╬░³║¼ā╔éĆČ╬Ż║ā╚(n©©i)╚”╩ŪÅĮŽ“Į^¤ßČ╬Ż¼═Ō╚”╩ŪÅĮŽ“ā╚(n©©i)└õČ╬Ż║╚²īė╝┤Ą┌╦─Č╬Ż¼×ķÅĮŽ“Į^¤ßČ╬ĪŻ

ę╗ĪóČ■Č╬ķg×ķķg└õŻ¼ōQ¤ßŲ„į┌Ą┌Č■īėųąą─Ż¼╚²Č╬ė╔ÅĮŽ“└õ╣▄╩°śŗ(g©░u)│╔ĪŻĄ┌╚²Č╬Ę┤æ¬(y©®ng)│÷üĒĄ─¤ßÜŌŻ¼ė╔╔ŽČ°Ž┬Ż¼Įø(j©®ng)▀^Ą┌Č■īėĪóĄ┌╚²īėÅĮŽ“┐║å¾w┼cā╚(n©©i)╝■║å¾wķgŁh(hu©ón)ŽČŻ¼▒╗Įø(j©®ng)▀^╦■═Ō═▓┼cā╚(n©©i)═▓ķgŁh(hu©ón)ŽČĄ─ė╔Ž┬Č°╔ŽĄ─╬┤Ę┤æ¬(y©®ng)ÜŌ└õģsĪŻĄ┌╦─Č╬Ę┤æ¬(y©®ng)║¾Ą─¤ßÜŌĮø(j©®ng)╦■ā╚(n©©i)Ž┬▓┐ōQ¤ßŲ„└õģs│÷╦■ĪŻ

ó¾JD¦Č2200mm║Ž│╔╦■║¼Č■éĆ┴ą╣▄╩ĮōQ¤ßŲ„║═ę╗éĆÅĮŽ“└õ╣▄╩°Ż¼ā╔éĆ┴ą╣▄ōQ¤ßŲ„į┌Č■Īó╚²īėųąą─Ż¼└õ╣▄╩°į┌Č■īėĄ─═Ō╚”ĪŻ

Ųõ┤╬Ż¼Ą┌ę╗Č╬Ę┤æ¬(y©®ng)Ą├ĄĮĖ▀░▒║¼┴┐Ę┤æ¬(y©®ng)ÜŌŻ¼▓╔ė├ķgĮė└õģsĘĮĘ©Ż¼ø]ėą▓╔ė├╬┤Ę┤æ¬(y©®ng)└õÜŌ╗ņ║Ž└õģsŻ¼░▒║¼┴┐ø]ėąĮĄĄ═Ż¼▒Ż│ų┴╦Ė▀░▒║¼┴┐Ż¼▀@╩ŪįO(sh©©)ėŗ(j©¼)Ą┌Č■éĆā×(y©Łu)╗»³c(di©Żn)ĪŻ

Ą┌╚²Ż¼═©▀^ķgĮė└õģs║¾Ż¼į÷įO(sh©©)┴╦Ą┌Č■Į^¤ßĘ┤æ¬(y©®ng)īėŻ¼╚╗║¾į┘┤«Įėā╚(n©©i)└õ▀B└m(x©┤)Ę┤æ¬(y©®ng)īėĪŻā╔š▀┼õ║Ž╩╣Ę┤æ¬(y©®ng)╗∙▒Š╔Ž░┤ūŅ▀mę╦£žČ╚ųĖę²ĘĮŽ“į┌Ųõā╔é╚(c©©)▀M(j©¼n)ąąŻ¼ę“Č°▒ŻūC┴╦┐ņ╦┘Ą─Ę┤æ¬(y©®ng)Ż¼▀@╩ŪįO(sh©©)ėŗ(j©¼)ųąĄ┌╚²éĆā×(y©Łu)╗»³c(di©Żn)ĪŻ

ūŅ║¾Ż¼═©▀^╚²Č╬Ę┤æ¬(y©®ng)║¾Ę┤æ¬(y©®ng)ÜŌ░▒║¼┴┐ęč▀_(d©ó)ĄĮ16%Ż¼ŠÓļxŲĮ║Ō▌^Į³Ż¼Ę┤æ¬(y©®ng)═Ųäė┴”▒╚▌^ąĪ┴╦Ż¼Ą½╣żør³c(di©Żn)e╚įį┌ūŅ▀mę╦ŠĆĄ─Ž┬é╚(c©©)Ż¼į┘Į^¤ßĘ┤æ¬(y©®ng)ę╗┤╬Ż¼╩╣▓┘ū„ŠĆ┤®▀^ūŅ▀mę╦ŠĆŻ¼╚į─▄▒Ż│ų┐ņ╦┘Ę┤æ¬(y©®ng)ĪŻ×ķ┤╦ė├▌^ČÓĄ─┤▀╗»ä®┴┐ū÷ūŅ║¾Ą─Ī░▐š▓½Ī▒Ż¼▀M(j©¼n)ąąĮ^¤ßĘ┤æ¬(y©®ng)Ż¼╩╣░▒║¼┴┐į÷╝ė1.8%ū¾ėęŻ¼ūŅĮK░▒║¼┴┐▀_(d©ó)ĄĮ17.8%Ż¼▀@ę▓╩Ūę╗éĆįO(sh©©)ėŗ(j©¼)ā×(y©Łu)╗»³c(di©Żn)ĪŻ

2 ║Ž│╔╦■ĮY(ji©”)śŗ(g©░u)╝░╦■ā╚(n©©i)┴„│╠├Ķ╩÷

║Ž│╔╦■×ķ╚²īė╦─Č╬Ż¼ę╗Č╬×ķ▌SŽ“Į^¤ßČ╬Ż╗Č■Č╬░³║¼ā╔éĆČ╬Ż║ā╚(n©©i)╚”╩ŪÅĮŽ“Į^¤ßČ╬Ż¼═Ō╚”╩ŪÅĮŽ“ā╚(n©©i)└õČ╬Ż║╚²īė╝┤Ą┌╦─Č╬Ż¼×ķÅĮŽ“Į^¤ßČ╬ĪŻ

ę╗ĪóČ■Č╬ķg×ķķg└õŻ¼ōQ¤ßŲ„į┌Ą┌Č■īėųąą─Ż¼╚²Č╬ė╔ÅĮŽ“└õ╣▄╩°śŗ(g©░u)│╔ĪŻĄ┌╚²Č╬Ę┤æ¬(y©®ng)│÷üĒĄ─¤ßÜŌŻ¼ė╔╔ŽČ°Ž┬Ż¼Įø(j©®ng)▀^Ą┌Č■īėĪóĄ┌╚²īėÅĮŽ“┐║å¾w┼cā╚(n©©i)╝■║å¾wķgŁh(hu©ón)ŽČŻ¼▒╗Įø(j©®ng)▀^╦■═Ō═▓┼cā╚(n©©i)═▓ķgŁh(hu©ón)ŽČĄ─ė╔Ž┬Č°╔ŽĄ─╬┤Ę┤æ¬(y©®ng)ÜŌ└õģsĪŻĄ┌╦─Č╬Ę┤æ¬(y©®ng)║¾Ą─¤ßÜŌĮø(j©®ng)╦■ā╚(n©©i)Ž┬▓┐ōQ¤ßŲ„└õģs│÷╦■ĪŻ

ó¾JD¦Č2200mm║Ž│╔╦■║¼Č■éĆ┴ą╣▄╩ĮōQ¤ßŲ„║═ę╗éĆÅĮŽ“└õ╣▄╩°Ż¼ā╔éĆ┴ą╣▄ōQ¤ßŲ„į┌Č■Īó╚²īėųąą─Ż¼└õ╣▄╩°į┌Č■īėĄ─═Ō╚”ĪŻ

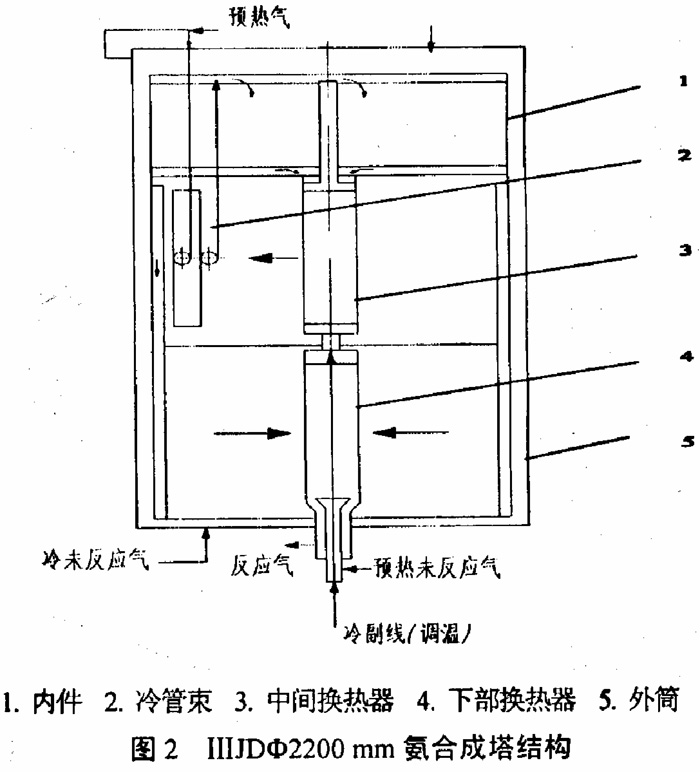

3 ╦■ā╚(n©©i)ÜŌ¾w┴„│╠(ęŖłD2)

║¼░▒2.2%╬┤Ę┤æ¬(y©®ng)ÜŌĘų│╔ā╔╣╔Ż¼ę╗╣╔╝s70%Ī½75%Įø(j©®ng)╦■═Ō¤ßĮ╗╝ė¤ßų┴200Ī½230ĪµŻ¼50%Ī½60%▀M(j©¼n)╚ļ╦■ā╚(n©©i)Ž┬¤ßĮ╗Ą─╣▄ā╚(n©©i)Ż¼ė╔Ž┬Č°╔Ž╔Ž╔²Ż¼į┘Įø(j©®ng)╦■ā╚(n©©i)╔Ž¤ßĮ╗(Ą┌Č■īėųąķg)Ż¼╝ė¤ßų┴360Ī½370ĪµŻ¼Įø(j©®ng)ųąą─╣▄ĄĮ▀_(d©ó)┤▀╗»┤▓Ī░0Ī▒├ūŻ¼┼cė╔└õ╣▄│÷üĒĄ─40%Ī½50%(370Īµ)╬┤Ę┤æ¬(y©®ng)ÜŌ╗ņ║ŽŻ¼▀M(j©¼n)╚ļĄ┌ę╗Č╬Ę┤æ¬(y©®ng)Ż¼£ž╔²ų┴488ĪµŻ¼░▒║¼┴┐į÷ų┴10.20%Ż¼Įø(j©®ng)▀^╦■ā╚(n©©i)╔Ž╩ņĮ╗╣▄ķg└õģsų┴435ĪµŻ¼▀M(j©¼n)╚ļĄ┌Č■Č╬ÅĮŽ“Į^¤ßĘ┤æ¬(y©®ng)Ż¼£žČ╚▀_(d©ó)ĄĮ480ĪµŻ¼░▒║¼┴┐į÷ų┴13.3%Ż¼ÅĮŽ“▀M(j©¼n)╚ļā╚(n©©i)└õČ╬Ę┤æ¬(y©®ng)Ż¼£žČ╚ĮĄų┴425ĪµŻ¼░▒║¼┴┐╔Ž╔²16%Ż¼╚╗║¾▀M(j©¼n)╚ļĄ┌Č■Īó╚²īėÅĮŽ“┐┼cā╚(n©©i)╝■ā╚(n©©i)▒┌Łh(hu©ón)ŽČŻ¼ė╔╔ŽČ°Ž┬Ż¼▀M(j©¼n)╚ļĄ┌╦─Č╬Ż¼ÅĮŽ“Į^¤ßĘ┤æ¬(y©®ng)Ż¼£žČ╚╔Ž╔²ų┴452ĪµŻ¼░▒║¼┴┐▀_(d©ó)ĄĮ17.8%ū¾ėęŻ¼į┘▀M(j©¼n)╚ļ╦■ā╚(n©©i)Ž┬¤ßĮ╗╣▄ķgŻ¼▒╗╣▄ā╚(n©©i)└õÜŌ└õų┴350Īµū¾ėę│÷╦■ĪŻ

25%Ī½30%╬┤Ę┤æ¬(y©®ng)└õÜŌė╔Ž┬▀M(j©¼n)ā╚(n©©i)═Ō═▓Łh(hu©ón)ŽČŻ¼ė╔Ž┬Č°╔ŽŻ¼┼cÅ─¤ßĮ╗│÷üĒęčŅA(y©┤)¤ßĄ─10%Ī½15%╬┤Ę┤æ¬(y©®ng)ÜŌ╗ņ║ŽŻ¼į┘▀M(j©¼n)╚ļ└õ╣▄Ż¼į┌└õ╣▄╝ė¤ßų┴360Ī½370Īµ║¾Ż¼ų▒Įėė╔╔Ž╔²╣▄▀M(j©¼n)╚ļ┤▀╗»┤▓Ī░0Ī▒├ūĪŻ

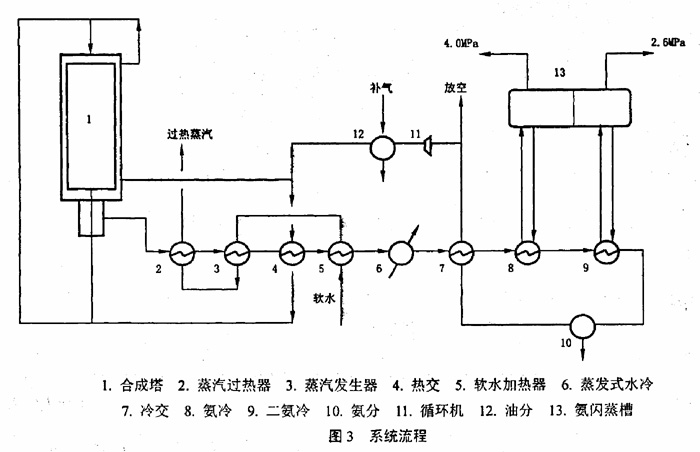

4 ŽĄĮy(t©»ng)┴„│╠Ż©ęŖłD3Ż®

Å─║Ž│╔╦■(1)│÷üĒĘ┤æ¬(y©®ng)¤ßÜŌŻ¼░▒║¼┴┐17%ū¾ėęŻ¼£žČ╚360Ī½380ĪµŻ¼Įø(j©®ng)š¶Ų¹▀^¤ßŲ„(2)Ż¼ĮĄ£žų┴360Ī½340ĪµŻ¼Įø(j©®ng)š¶Ų¹░l(f©Ī)╔·Ų„(3)Ż¼«a(ch©Żn)╔·2.5Ī½3.9 MPa’¢║═š¶Ų¹║¾Ż¼£žČ╚ĮĄ220Ī½260ĪµŻ¼▀M(j©¼n)╦■═Ō¤ßĮ╗(4)£žČ╚ĮĄų┴100Ī½110ĪµŻ¼▀M(j©¼n)╚ļ▄ø╦«╝ė¤ßŲ„(5)ĮĄ£žų┴60Īµū¾ėęŻ¼▀M(j©¼n)š¶░l(f©Ī)╩Į╦«└õŲ„(6)Ż¼ĮĄ£žų┴40ĪµŻ¼Įø(j©®ng)└õĮ╗(7)Ż¼░▒║¼┴┐ĮĄų┴4.43%Ż¼▀M(j©¼n)ę╗░▒└õ(8)ĪóČ■░▒└õ(9)ĮĄ£žų┴ŻŁ11Īµū¾ėęŻ¼▀M(j©¼n)ĘųļxŲ„(10)Ęųļxę║░▒║¾Ż¼░▒║¼┴┐×ķ2.76%Ż¼▀M(j©¼n)裣h(hu©ón)ÖC(j©®)(11)Īóė═Ęų(12)┼cča(b©│)╚ļą┬§rÜŌ╗ņ║Ž╬’Ż¼░▒║¼┴┐ĮĄų┴2.3%ĪŻ╗ņ║ŽÜŌĘųā╔╣╔Ż║25%Ī½30%▀M(j©¼n)╚ļ║Ž│╔╦■Łh(hu©ón)ŽČŻ¼70%Ī½75%▀M(j©¼n)╦■═Ō¤ßĮ╗▒╗╝ė¤ßų┴200Ī½230ĪµŻ¼ėųĘųā╔╣╔Ż¼ę╗╣╔▀M(j©¼n)╦■ā╚(n©©i)Ž┬▓┐ōQ¤ßŲ„Įø(j©®ng)Ą┌Č■īėųąķgōQ¤ßŲ„ų┴Ī░0Ī▒├ūŻ¼┴Ēę╗╣╔į┌╦■Ēö┼cÅ─Łh(hu©ón)ŽČ│÷üĒĄ─ÜŌ¾w╗ņ║Ž║¾▀M(j©¼n)╦■ā╚(n©©i)└õ╣▄╩°ĪŻā╔╣╔▀M(j©¼n)╚ļųąķgōQ¤ßŲ„║═└õ╣▄╩°Ą─╬┤Ę┤æ¬(y©®ng)ÜŌĘųäe╝ė¤ßų┴360Ī½370ĪµŻ¼į┌Ī░0Ī▒├ū╗ņ║Ž║¾Ż¼▀M(j©¼n)╚ļ┤▀╗»┤▓īėĘ┤æ¬(y©®ng)ĪŻ

┴„│╠╠ž³c(di©Żn)Ż║

(1)Ę┤æ¬(y©®ng)ÜŌ│÷╦■£žČ╚Ė▀Ż¼▀_(d©ó)360Ī½380ĪµŻ¼│÷╦■ÜŌ¾wĘ┤æ¬(y©®ng)¤ßČÓ╝ē└¹ė├Ż¼▓ó«a(ch©Żn)╔·ųąē║(2.5Ī½3.9MPa)▀^¤ßš¶Ų¹(300Ī½360~C)Ż¼╝┤│÷╦■Įø(j©®ng)▀^š¶Ų¹▀^¤ßŲ„Īóš¶Ų¹╝ė¤ßŲ„Īó▄ø╦«╝ė¤ßŲ„Ż¼└¹ė├│÷╦■ÜŌ¾w¤ß┴┐īó▄ø╦«ų╝ē╝ė¤ßūŅ║¾«a(ch©Żn)╔·▀^¤ßš¶Ų¹ĪŻ▄ø╦«╝ė¤ßŲ„║¾Ż¼Ę┤æ¬(y©®ng)ÜŌĮĄ£žų┴50Ī½60ĪµŻ¼┐╔▓╔ė├’L(f©źng)└õĮĄ£žų┴40ĪµŻ¼▀_(d©ó)ĄĮ╣Ø(ji©”)╦«Ą──┐Ą─ĪŻ

(2)▓╔ė├ā╔╝ē░▒└õŻ║ę╗╝ē░▒└õ└õų┴3ĪµŻ¼Č■╝ē░▒└õĮĄ£žų┴Ę█ŻŁ11ĪµŻ¼░▒║¼┴┐┐╔ĮĄ2.76%Ż¼ā╔╝ē░▒└õ▒╚ę╗╝ē░▒└õŻ¼╣Ø(ji©”)╝s└õā÷┴┐40%ęį╔ŽĪŻ

(3)ča(b©│)ÜŌį┌░▒└õų«║¾Ż║╩╣▀M(j©¼n)╦■░▒║¼┴┐ŽĪßīų┴2.2%Ī½2.3%Ż¼╝┤ŽĄĮy(t©»ng)ų╗ĮĄ£žų┴ŻŁ11ĪµŠ═┐╔╩╣▀M(j©¼n)╦■░▒║¼ĮĄų┴2.2%Ż¼ī”░▒║Ž│╔Ę┤æ¬(y©®ng)ėą└¹ĪŻ

(4)Ę┼┐š³c(di©Żn)įO(sh©©)ų├į┌裣h(hu©ón)ÖC(j©®)▀M(j©¼n)┐┌³c(di©Żn)Ż¼┤╦╠ÄČĶÜŌØŌČ╚ūŅĖ▀Ż¼ŽĄĮy(t©»ng)ųą░▒Č╝ęčĘųļxŻ¼░▒║¼┴┐ūŅĄ═Ż¼Ę┼┐šÜŌ┴┐╔┘Ż¼Ę┼┐šÜŌųąÄ¦ū▀░▒║═ėąą¦ÜŌ¾w╔┘ĪŻ

(5)įO(sh©©)ų├20%╬┤Ę┤æ¬(y©®ng)└õÜŌĮø(j©®ng)▀^ā╚(n©©i)═Ō═▓Łh(hu©ón)ŽČŻ¼╩╣═Ō═▓╠ÄĄ═£ž╣żør▀\(y©┤n)ąąŻ¼░▓╚½┐╔┐┐ĪŻ

(6)╬┤Ę┤æ¬(y©®ng)ÜŌ╚²╣╔Ęų┴„▀M(j©¼n)╦■Ż║20%Å─Łh(hu©ón)ŽČŻ¼30%▓╗Įø(j©®ng)Łh(hu©ón)ŽČŻ¼╗ņ║Ž║¾ą╬│╔50%▀M(j©¼n)└õ╣▄Ż¼┴Ē═Ō50%▀M(j©¼n)╦■ā╚(n©©i)ā╔éĆ┤«ĮėųąķgōQ¤ßŻ¼ŽĄĮy(t©»ng)ūĶ┴”ąĪĪŻ

5 æ¬(y©®ng)ė├

╔Į¢|¶ö╬„╗»╣ż╝»łF(tu©ón)╣żśI(y©©)ł@▓╔ė├ó¾JD¦Č2200 mm░▒║Ž│╔╦■┼õ╠ūŽĄĮy(t©»ng)ųąŻ¼│÷╦■Ę┤æ¬(y©®ng)¤ßÜŌø]ėąįO(sh©©)ų├š¶Ų¹▀^¤ßŲ„Ż¼Č°ė├ė┌╝ė¤ß╝ū═ķ╗»╬┤Ę┤æ¬(y©®ng)└õÜŌŻ¼ÅUÕü«a(ch©Żn)╔·2.0MPaš¶Ų¹Ż¼ÅUÕü║¾╬┤įO(sh©©)ų├▄ø╦«╝ė¤ßŲ„ĪŻįōčbų├ęčė┌2007─Ļ6į┬13╚šį┌╔Į¢|¶ö╬„╗»╣ż╝»łF(tu©ón)╣żśI(y©©)ł@═Č«a(ch©Żn)Ż¼╚š«a(ch©Żn)░▒▀_(d©ó)820Ī½830tŻ¼ŽĄĮy(t©»ng)ČĶąįÜŌ║¼┴┐18%Ī½20%Ż¼ŽĄĮy(t©»ng)ē║┴”24.0Ī½25.0MPaŻ¼│÷┐┌░▒║¼┴┐15%Ī½17%ĪŻ

┤▀╗»┤▓īė£žČ╚Ż║

Ī░0Ī▒├ū360ĪµŻ¼Ą┌ę╗īė│÷┐┌475ĪµŻ¼Ą┌Č■īė▀M(j©¼n)┐┌420Ī½430ĪµŻ¼Ą┌Č■īė¤ß³c(di©Żn)450Ī½460ĪµŻ¼Ą┌Č■īė│÷┐┌£žČ╚420Ī½430ĪµŻ¼Ą┌╚²īė╔Į┐┌£žČ╚440Ī½450ĪµĪŻ

ŽĄĮy(t©»ng)£žČ╚╦■╔Į£žČ╚365ĪµŻ¼ÅUÕü│÷┐┌206ĪµŻ¼╦■▀M(j©¼n)192ĪµŻ¼¤ßĮ╗│÷┐┌88~CŻ¼╦«└õ│÷┐┌31ĪµŻ¼└õĮ╗│÷┐┌12ĪµŻ¼ę╗░▒└õ│÷┐┌ŻŁ3ĪµŻ¼Č■░▒└õ│÷┐┌ŻŁ6ĪµŻ¼└õĮ╗└õÜŌ│÷┐┌29ĪµĪŻ

ŽĄĮy(t©»ng)ęčĮø(j©®ng)ĘĆ(w©¦n)Č©▀\(y©┤n)ąą4éĆį┬Ż¼«a(ch©Żn)─▄▀_(d©ó)ĄĮ250ktū¾ėęĪŻ

6 ĮY(ji©”)šō

ó¾JD¦Č2200 mm░▒║Ž│╔╦■Ą─įO(sh©©)ėŗ(j©¼)Ż¼╩ŪęįĘ┤æ¬(y©®ng)ūŅ▀mę╦£žČ╚Ū·ŠĆ×ķę└ō■(j©┤)Ż¼ā×(y©Łu)╗»Ę┤æ¬(y©®ng)Ų„ĮY(ji©”)śŗ(g©░u)║═ģóöĄ(sh©┤)Ż¼▀_(d©ó)ĄĮ░▒ā¶ųĄūŅ┤¾Ą──┐Ą─ĪŻā×(y©Łu)╗»ĮY(ji©”)╣¹╩ŪĘ┤æ¬(y©®ng)ĮY(ji©”)śŗ(g©░u)×ķ╚²īė╦─Č╬Ż¼Ė„Č╬ų«ķg▓╔ė├ķg└õŻ¼▀M(j©¼n)ę╗Č╬£žČ╚▌^Ą═Ż¼ę╗Č╬│÷┐┌£žČ╚Ė▀Ż¼│õĘų└¹ė├Ę┤æ¬(y©®ng)│§╩╝ĀŅæB(t©żi)═Ųäė╚╦╠ž³c(di©Żn)Ż¼▀m«ö(d©Īng)╠ßĖ▀Ą┌ę╗┤▀╗»īė║±Č╚Ż¼╩╣ų«£ž╔²Ė▀Īó░▒ā¶ųĄį÷╝ėČÓŻ¼─®Č╦Ę┤æ¬(y©®ng)ŠÓļxŲĮ║ŌĀŅæB(t©żi)Į³Ż¼ęįĮĄĄ═┤▀╗»ä®└¹ė├ŽĄöĄ(sh©┤)Ą─ĘĮĘ©Ż¼╩╣ĮKČ╦░▒║¼┴┐▒M┴┐╠ßĖ▀ĪŻ░┤╔Ž╩÷╦╝ŠSæ¬(y©®ng)┼õų├Ą═Ų╗Ņ£žČ╚ĪóĖ▀─═¤ß£žČ╚╝┤īÆ£ž┤▀╗»ä®Ż¼═¼Ģr┼õų├═Ļ╔Ųėų▒Ńė┌▓┘ū„Ą─š{(di©żo)╣Ø(ji©”)£žČ╚╩ųČ╬Ż¼▒ŠŽĄĮy(t©»ng)į┌¶ö╬„╗»╣ż╝»łF(tu©ón)╣żśI(y©©)ł@▀\(y©┤n)ąą4éĆį┬Ż¼╗∙▒Š▀_(d©ó)ĄĮįO(sh©©)ėŗ(j©¼)─┐ś╦(bi©Īo)Ż¼╝┤│÷┐┌░▒║¼┴┐▀_(d©ó)ĄĮ16.8%ĪŻ─┐Ū░š²į┌×ķ╔Į╬„įO(sh©©)ėŗ(j©¼)¦Č2400mm░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼į┌¦Č2200mm╗∙ĄA(ch©│)╔Ž▀M(j©¼n)ę╗▓Į═Ļ╔ŲŻ¼╣└ėŗ(j©¼)ą¦╣¹Ė³║├ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢ E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578