ļSų°╝ū┤╝æ¬ė├ŅIė“Ą─ķ_░l(f©Ī)Ż¼╝ū┤╝ųŲŽ®¤NĪó╝ū┤╝ųŲŲ¹ė═Īó╝ū┤╝╚╝┴ŽĄ─╝╝ąg▀M▓Į╝░╣żśI(y©©)╗»═╗ŲŲŻ¼ęį╝░┤ū╦ßĪó╝ū╦ß╝ū§źĪó╠╝╦ßČ■╝ū§źĪóČ■╝ū├čĄ╚Ž┬ė╬«a(ch©Żn)ŲĘĄ─▓╗öÓķ_░l(f©Ī)Ż¼ū„×ķC1╗»╣ż╗∙╩»Ą─╝ū┤╝Ż¼Ųõ╩ął÷Ū░Š░īóĘŪ│ŻÅVķ¤ĪŻĮ³Äū─ĻüĒŻ¼╬ęć°╝ū┤╝╣żśI(y©©)Ą├ĄĮ┴╦čĖ╦┘░l(f©Ī)š╣Ż¼═©▀^╠Ē╝ėCuĪóZnĪóAlęį═ŌĄ─į¬╦žŻ¼įSČÓąį─▄Ė„«ÉĄ─Ń~╗∙╝ū┤╝┤▀╗»ä®▓╗öÓæ¬ė├ė┌╣żśI(y©©)╔·«a(ch©Żn)ų«ųąŻ¼╚ĪĄ├┴╦’@ų°Ą─Įø(j©®ng)Ø·ą¦ęµĪŻ

╚╗Č°Ż¼╣żśI(y©©)╔Ž╩╣ė├Ą─įSČÓ┤▀╗»ä®ī”¶╩╗∙╗»║Ž╬’╩«Ęų├¶ĖąŻ¼░┘╚fĘųų«ÄūĄ─¶╩╗∙╗»║Ž╬’Š═┐╔ī¦ų┬┤▀╗»ä®ųąČŠČ°╩¦╗ŅĪŻį┌▓╔ė├į³ė═Īó├║ĪóĮ╣╠┐×ķįŁ┴ŽųŲ║Ž│╔ÜŌ▀^│╠ųąŻ¼│Żę“║¼¶╩╗∙ĶFĪó¶╩╗∙µćī¦ų┬║¾└m(x©┤)╣żą“Ż¼╚ń╝ū┤╝║Ž│╔ĪóČĪą┴┤╝║Ž│╔Īó░▒║Ž│╔Ą╚╔·«a(ch©Żn)▀^│╠ųąĄ─┤▀╗»ä®«a(ch©Żn)╔·▓╗┐╔─µųąČŠŻ¼▓╗āH┐sČ╠┴╦┤▀╗»ä®Ą─╩╣ė├ē█├³Ż¼Č°Ūę▀Ćę²Ųę╗ą®Ė▒Ę┤æ¬Ż¼į┌║▄┤¾│╠Č╚╔Žė░Ēæ┴╦čbų├Ą─ķLų▄Ų┌▀\ąąĪŻ

─┐Ū░Ż¼ć°ā╚(n©©i)═Ōßśī”║Ž│╔ÜŌųą¶╩╗∙Įī┘Ą─ą╬│╔Īó├ō│²Ą╚ĘĮ├µĄ─蹊┐ł¾Ą└╔ą▓╗ČÓęŖĪŻļSų°╔·«a(ch©Żn)╝╝ągęį╝░ī”«a(ch©Żn)ŲĘ┘|┴┐ę¬Ū¾Ą─╠ßĖ▀Ż¼ī”¶╩╗∙ĶFĪó¶╩╗∙µćĄ╚ļs┘|Ą─ā¶╗»╣żū„Š═’@Ą├╩«Ęųųžę¬ĪŻ╣Pš▀ßśī”¶╩╗∙Įī┘ī”╝ū┤╝┤▀╗»ä®Ą─ČŠ║”ęį╝░ā¶╗»ä®Ą─蹊┐▀Mš╣Ūķør▀Mąąšō╩÷ĪŻ

1 ¶╩╗∙ĶFĪó¶╩╗∙µćī”╝ū┤╝┤▀╗»ä®Ą─ė░Ēæ

1.1 ą╬│╔Ą─įŁę“

─┐Ū░Ż¼ĻPė┌Fe(CO)5║═Ni(CO)4Ą─╔·│╔ÖC└Ē▀Ć╬┤ęŖŽĄĮy(t©»ng)Ą─蹊┐ł¾Ą└ĪŻō■(j©┤)蹊┐šJ×ķŻ¼¶╩╗∙ĶFĪó¶╩╗∙µćĄ─üĒį┤ų„ę¬ėąęįŽ┬2ĘNĪŻ

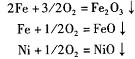

(1)įŁ┴ŽÜŌųąCOī”įOéõ┼c╣▄Ą└Ą─Ė»╬gČ°ą╬│╔Fe(CO)5║═Ni(CO)4ĪŻį┌Įī┘ųą╬®ėąĶFĪóµć─▄į┌▌^£ž║═Śl╝■Ž┬ų▒Įė┼cCOÜŌ¾wĘ┤æ¬╔·│╔¶╩╗∙╗»║Ž╬’ĪŻŲõĘ┤æ¬╩Į×ķ╚ńŽ┬ĪŻ

Fe(s)+5CO(g)Ī·Fe(CO)5(g)

Ni(s)+4CO(g)Ī·Ni(CO)4(g)

(2)į┌įņÜŌ▀^│╠ųąŻ¼CO┼cFe║═NiĮY║Ž╔·│╔Fe(CO)5║═Ni(CO)4Ż¼Ųõ╔·│╔┴┐┼cįŁ┴ŽųąFe║═NiĄ─║¼┴┐ęį╝░COĄ─Ęųē║ėąĻPĪŻ

1.2 ī”╝ū┤╝┤▀╗»ä®ąį─▄Ą─ė░Ēæ

▒Ŗ╦∙ų▄ų¬Ż¼┤▀╗»ä®Ą─▒Ē├µąį┘|▓╗╩ŪŠ∙ę╗Ą─Ż¼Ųõ▒Ē├µ▓╗Š▀ėą═¼ę╗Ą─┤▀╗»╗Ņąį┼c╬³ĖĮ╠žąįŻ¼Č°╩Ūė╔ę╗ŽĄ┴ą╗Ņąįųąą─ą╬│╔ĪŻ╗Ņąįųąą─▓╗╩ŪļsüyĄž╔ó▓╝į┌┤▀╗»ä®▒Ē├µŻ¼Č°╩ŪŠ▀ėąę╗Č©Ą─ęÄ(gu©®)┬╔┼c┤▀╗»ä®ŽÓ▀mæ¬ĪŻ▀@ą®╗Ņąįųąą─ę╗Ą®įŌĄĮŲŲē─Ż¼┤▀╗»ä®▒Ńå╩╩¦╗Ņąį╗“ę²ŲŲõ╦¹Ė▒Ę┤æ¬ĪŻ┤▀╗»ä®Ą─ųąČŠŻ¼Ųš▒ķšJ×ķ╩Ū┤▀╗»ä®ČŠ╦žį┌┤▀╗»ä®▒Ē├µ╔·│╔▒Ī─ż╩╣▒Ē├µå╩╩¦╗ŅąįĪŻĄ½į┌║▄ČÓŪķørŽ┬Ż¼╩╣┤▀╗»ä®ųąČŠĄ─ČŠ╦žä®┴┐ĘŪ│Ż╔┘Ż¼╦³éā╔§ų┴▓╗┐╔─▄╔·│╔ę╗éĆå╬ĘųūėīėŻ¼Č°▀@ĘNČŠ╦ž▒╗└╬╣╠Ąž╬³ĖĮį┌╗Ņąįųąą─╔ŽŻ¼╩╣┤▀╗»ä®å╩╩¦╗Ņąį╗“ę²ŲŲõ╦¹Ė▒Ę┤æ¬ĪŻ

Fe(CO)5║═Ni(CO)4į┌Ą═ė┌Ę┤æ¬Ų„£žČ╚Ž┬╔·│╔Ż¼ėųį┌Ę┤æ¬Ų„£žČ╚Ž┬ĘųĮŌČ°│┴Ęeį┌┤▀╗»ä®▒Ē├µĪŻ▀@ę╗ĘųĮŌĘ┤æ¬║▄┐╔─▄╩Ūė╔┤▀╗»ä®ūį╔Ē╦∙┤▀╗»Ż¼ų▓Į▒╗┤▀╗»ä®▒Ē├µ╦∙╬³ĖĮŻ¼Č┬╚¹┤▀╗»ä®Ą─▒Ē├µ║═┐ūŽČŻ¼╩╣┤▀╗»ä®╗ŅąįŽ┬ĮĄĪŻė╔ė┌Ę┤æ¬╔·│╔¤ß▓╗─▄╝░ĢrĦū▀Ż¼ėų╩╣┤▀╗»ä®┤▓īė£žČ╚╔²Ė▀Ż¼Å─Č°ė░Ēæ┴╦┤▀╗»ä®Ą─╣żśI(y©©)╩╣ė├ē█├³ĪŻ

RobertĄ╚┐╝▓ņ┴╦¶╩╗∙ĶFĪó¶╩╗∙µćī”╝ū┤╝┤▀╗»ä®╗ŅąįĄ─ė░ĒæŻ¼ūC├„┤▀╗»ä®Ą─╗Ņąį╦ź═╦š²▒╚ė┌┤▀╗»ä®╔ŽČŠ╬’Ą─│┴Ęe┴┐ĪŻ═¼ĢrŻ¼ė╔ė┌ĶF║═µć╩Ū┘M═ąĘ┤æ¬Ą─╗ŅąįĮMĘųŻ¼¶╩╗∙ĶFĪóµćĄ─┤µį┌Ż¼▀Ć┐╔ę²ŲįSČÓĖ▒Ę┤æ¬Ż¼╚ń╔·«a(ch©Żn)¤NŅÉ║═╩»Ž×¤NĄ╚Ę┤æ¬Ż¼ĮoĘųļx╣żą“į÷╝ė┴╦└¦ļyĪŻ

ć°ā╚(n©©i)─│╗»Ę╩ÅSÅ─Ą┬ć°¶öŲµ╣½╦Šę²▀MĄ─100 ktŻ»aį³ė═įņÜŌĄ─╝ū┤╝╔·«a(ch©Żn)čbų├Ż¼į┌▀\ąą▀^│╠ųąŻ¼ę“╝ū┤╝┤▀╗»ä®╗ŅąįŽ┬ĮĄ▌^┐ņČ°ė░Ēæ┴╦║Ž│╔╝ū┤╝Ą─š²│Ż╔·«a(ch©Żn)ĪŻĮø(j©®ng)Ęų╬÷Ż¼Ųõų„ę¬įŁę“ų«ę╗Š═╩Ū╝ū┤╝║Ž│╔ÜŌųąėą¶╩╗∙ĶFĪóµćĄ╚ļs┘|Ż¼įņ│╔╝ū┤╝┤▀╗»ä®ųąČŠČ°╩¦╗ŅĪŻė╔¶╩╗∙ĶFĪóµćę²ŲĄ─Ė▒Ę┤æ¬Ż¼╩╣┤ų╝ū┤╝Ą─ļs┘|║¼┴┐║═Š½ųŲļyČ╚į÷╝ėŻ¼ė░Ēæ«a(ch©Żn)ŲĘ┘|┴┐ĪŻ

2 ¶╩╗∙ĶFĪó¶╩╗∙µćĄ─Ęų╬÷£yČ©ĘĮĘ©

ė╔ė┌¶╩╗∙ĶFĪóµć×ķäĪČŠąį╬’┘|Ż¼╝┤╩╣į┌▌^Ą═ØŌČ╚Ž┬ī”╚╦¾wę▓ėą╬Ż║”Ż¼Ūęęū╚╝Īóęū▒¼Ż¼╣żśI(y©©)ąl(w©©i)╔·░▓╚½ś╦£╩ī”Ųõę¬Ū¾śO×ķć└Ė±ĪŻ

ć°ā╚(n©©i)¶╩╗∙µćĄ─£yČ©╣żū„Ų▓Į▌^═ĒŻ¼ę“×ķ┐šÜŌųąč§Ą─Ė╔ö_Ż¼ų▒Įėį┌┐šÜŌųąī”¶╩╗∙µćĄ─£yČ©╔ąėą└¦ļyĪŻ1978Ī½1980─ĻŻ¼į°ėą╚╦▓╔ė├ūŽ═ŌĘųūė╬³╩šĘ©║═ÜŌŽÓ╔½ūVĘ©▀Mąą¶╩╗∙µćĄ─Ęų╬÷£yČ©╣żū„Ż¼┐╔£yČ©ĄĮ0.003 mgŻ»m3ØŌČ╚Ą─śėŲĘÜŌ¾wĪŻ1984─Ļėą╚╦▓╔ė├įŁūė╬³╩šĘ©£yČ©┐šÜŌųąĄ─¶╩╗∙µćŻ¼Öz£yŽ▐▀_ĄĮ0.0073 mgŻ»m3ĪŻ1985─Ļ▒▒Š®õōį║ĮY║Ž¶╩╗∙µć╔·«a(ch©Żn)Ą─░▓╚½ś╦£╩Ż¼čąųŲ│÷┴╦¶╩╗∙µćł¾Š»£yįćāxŻ¼Öz£yŽ▐┐╔▀_0.0037 mgŻ»m3ĪŻ

ć°═Ōįńį┌1963─ĻŠ═ķ_š╣┴╦¶╩╗∙ĶFĪóµćĘų╬÷╣żū„Ą─蹊┐ĪŻėóć°├║ÜŌ└Ē╩┬Ģ■ł¾Ą└┴╦└¹ė├ØŌ┴“╦ß╬³╩š ╗“╗Ņąį╠┐╬³╩šĄ─ĘĮĘ©£yČ©├║ÜŌųąĄ─¶╩╗∙╬’Ż¼╩╣├║ÜŌųą¶╩╗∙µć£yČ©ņ`├¶Č╚▀_ĄĮ6Ī┴10ŻŁ9ĪŻ1967─ĻĮ▌┐╦ł¾Ą└╩╣ė├╗»īWįćä®╬³╩šä®ĘųĮŌĄ─ĘĮĘ©£yČ©ĄžŽ┬╠ņ╚╗ÜŌųąĄ─¶╩╗∙ĶFĪóµćĪŻ20╩└╝o70─Ļ┤·─®Ż¼├└ć°▓╔ė├ĖĄ┴ó╚~ūāōQ╝t═Ō╣ŌūVĘ©║═Ą╚ļxūė╔½ūV▀B└m(x©┤)▒O(ji©Īn)£y┐šÜŌųąĄ─¶╩╗∙ĶFĪóµćŻ¼ŲõÖz£yŽ▐▀_0.3Ī┴10ŻŁ9ĪŻ1980─Ļ├└ć°┘eŽ”Ę©─ßüå┤¾īWė├┘|ūVĘ©£yČ©ÅUÜŌųąĄ─¶╩╗∙µćŻ¼Öz£yŽ▐×ķ10 ”╠gŻ»LĪŻ 1988─ĻŻ¼Ū░╠K┬ō(li©ón)▓╔ė├ÜŌŽÓ╔½ūVĘ©Ęųļx▓ó£yČ©¶╩╗∙ĶFĪóµćĪóŌÆŻ¼╚ĪĄ├┴╦▌^║├Ą─ą¦╣¹ĪŻĮ³20─ĻüĒŻ¼╗»īW░l(f©Ī)╣ŌĘų╬÷╝╝ągę▓║▄║├Ąžæ¬ė├ė┌¶╩╗∙Įī┘Ą─Ęų╬÷Ż¼Öz£yŽ▐┐╔▀_2Ī┴10ŻŁ9ĪŻ

3 ¶╩╗∙ĶFĪó¶╩╗∙µćĄ─├ō│²ĘĮĘ©

├ō│²¶╩╗∙ĶFĪó¶╩╗∙µćĄ─ĘĮĘ©║▄ČÓŻ¼ų„ę¬Ęų×ķØ±Ę©║═Ė╔Ę©ā╔┤¾ŅÉĪŻØ±Ę©░³└©ų▒Įė╬³╩šĘ©Īóč§╗»╬³╩šĘ©Ą╚ĪŻØ±Ę©įOéõÅ═ļsŻ¼▓┘ū„ļyŻ¼Ūę«a(ch©Żn)╔·╬█╦«Ż¼ė├▀^Ą─╬³╩šä®ę▓▌^ļy╠Ä└ĒĪŻĖ╔Ę©ų„ę¬░³└©╬’└ĒĘĮĘ©║═┤▀╗»├ō│²Ę©ĪŻ│ŻęŖĄ─╬’└ĒĘĮĘ©ėą╣ĶįÕ═┴ąĪŪ“╬³ĖĮŻ¼įōĘ©╬³ĖĮ─▄┴”▌^╚§Ż¼ā¶╗»Č╚▓╗Ė▀Ż¼Č°Ūę╬³ĖĮ’¢║═║¾ų╗─▄Ė³ōQ╠Ä└ĒĪŻ┤▀╗»├ō│²Ę©└¹ė├╬³ĖĮ䮥─╗ŅąįĮī┘╬³ĖĮ├ō│²¶╩╗∙Įī┘Ż¼│ŻęŖĄ─┤▀╗»├ō│²Ę©×ķč§╗»Ę©ĪŻ

3.1 ╬’└ĒĘĮĘ©

│Żė├ė┌├ō│²¶╩╗∙ĶFĪó¶╩╗∙µćĄ─╬’└ĒĘĮĘ©╩Ū╣ĶįÕ═┴ąĪŪ“╬³ĖĮĪŻįōĘ©└¹ė├╣ĶįÕ═┴ąĪŪ“Ą─▒╚▒Ē├µüĒ╬³ĖĮ╬ó┴┐¶╩╗∙ĶFĪó¶╩╗∙µć(śOąį╬³ĖĮ)Ż¼Å─Č°▀_ĄĮ├ō│²¶╩╗∙ĶFĪó¶╩╗∙µćĄ──┐Ą─ĪŻ╣ĶįÕ═┴╬³ĖĮä®ė╔ė┌╬³ĖĮ╚▌┴┐▌^Ą═Č°įņ│╔╩╣ė├ē█├³Č╠Ż¼ę╗░Ńų╗─▄╩╣ė├4éĆį┬ĪŻę“┤╦Ż¼įōĘ©┤µį┌╦∙ąĶ╬³ĖĮä®ė├┴┐┤¾Īó╬³ĖĮ╦■öĄ(sh©┤)┴┐ČÓĪóįOéõ═Č┘YĖ▀Ą╚╚▒³cĪŻ

3.2 ┤▀╗»├ō│²ĘĮĘ©

3.2.1 ╗Ņąį╠┐

╗Ņąį╠┐├ō│²¶╩╗∙ĶFĪó¶╩╗∙µćĄ─įŁ└Ē×ķŻ║║Ž│╔ÜŌųąĄ─Fe(CO)5║═Ni(CO)4╩ūŽ╚╬³ĖĮį┌╗Ņąį╠┐╔ŽŻ¼╚╗║¾ĘųĮŌĪŻŲõĘ┤æ¬╩Į╚ńŽ┬ĪŻ

╚ń╣¹║Ž│╔ÜŌųąėąč§┤µį┌Ż¼─Ū├┤FeŻ¼Ni╝┤▐D╗»×ķ▓╗ęūō]░l(f©Ī)Ą─č§╗»╬’Č°▒╗╬³ĖĮį┌╗Ņąį╠┐╔ŽŻ¼Å─Č°Å─║Ž│╔ÜŌųą├ō│²ĪŻŲõĘ┤æ¬╩Į╚ńŽ┬ĪŻ

Ą┬ć°BASF╣½╦Šį°čąŠ┐┴╦▌dÜŌē║┴”ī”╗Ņąį╠┐╬³ĖĮ¶╩╗∙ĶFĪó¶╩╗∙µćą¦╣¹Ą─ė░ĒæĪŻčąŠ┐ĮY╣¹▒Ē├„Ż¼ļSų°▌dÜŌē║┴”Ą─į÷╝ėŻ¼╗Ņąį╠┐ī”╬ó┴┐ļs┘|Ą─╬³ĖĮ─▄┴”ĮĄĄ═Ż╗Ę┤ų«Ż¼ē║┴”ĮĄĄ═Ż¼ät╬³ĖĮ─▄┴”į÷ÅŖĪŻ▀@╩Ūę“×ķį┌Ė▀Ą─╬³ĖĮē║┴”Ž┬Ż¼╬ó┴┐ļs┘|┼c┤¾┴┐▌dÜŌĘųūėų«ķg╬³ĖĮĖéĀÄį÷╝ėŻ¼ę“┤╦║¼┴┐Ė▀Ą─▌dÜŌĘųūėūĶų╣┴╦╬ó┴┐ļs┘|Ą─╬³ĖĮĪŻ║Ž│╔ÜŌųąč§║¼┴┐ī”╗Ņąį╠┐╬³ĖĮĶFĪóµćę▓ėą║▄┤¾Ą─ė░ĒæŻ¼«ö║Ž│╔ÜŌųąč§║¼┴┐į÷╝ėĖ▀ĢrŻ¼╗Ņąį╠┐ī”ĶFĪóµćĄ─╬³ĖĮ┴┐ätļSų«╔²Ė▀ĪŻįōĘ©Ą─╚▒³c╩Ū╣ż╦ćÜŌųąąĶ┼õ觯¼╚╗║¾į┘├ō觯¼ī¦ų┬╣ż╦ćÅ═ļsŪę┐š╦┘▌^Ą═ĪŻ

3.2.2 ╗ŅąįĮī┘╬³ĖĮä®

╗ŅąįĮī┘╬³ĖĮä®├ō│²¶╩╗∙ĶFĪó¶╩╗∙µćĄ─ĘĮĘ©╩Ū▓╔ė├VIBūÕĮī┘Ż¼ęį╗ŅąįŽÓüĒĮj║Ž╬³ĖĮFe(CO)5║═Ni(CO)4Ż¼ę“┤╦╩Ūę╗┤╬ąįĄ─ĪŻ╗ŅąįĮMĘųĘų╔óį┌Ė▀▒╚▒Ē├µĄ─Al2O3Ż¼▌d¾w╔ŽŻ¼─▄ē“ėąą¦ĄžÅ─║Ž│╔ÜŌųą├ō│²¶╩╗∙Įī┘Ż¼ą¦╣¹▌^║├ĪŻ├ō│²▀^│╠░³└©╗»īWĘ┤æ¬║═ÅŖ╬’└Ē╬³ĖĮŻ¼╬³ĖĮFe┴┐Ė▀Ż¼┐╔▀_5ŻźŻ¼▓óŪęī”Ni(CO)4ę▓ėąę╗Č©Ą─├ō│²─▄┴”ĪŻ┴Ēę╗éĆ╠ž³c╩ŪÅ─║Ž│╔ÜŌųą├ō│²¶╩╗∙Įī┘Ģr▓╗░l(f©Ī)╔·┤▀╗»║Ž│╔║═╝ėÜõĘ┤æ¬ĪŻ▓╔ė├▀@ĘN╬³ĖĮä®┐╔ęį╩╣║Ž│╔ÜŌųą¶╩╗∙Įī┘ĮĄĄ═ĄĮąĪė┌0.1 Ī┴10ŻŁ6Ż¼╣żśI(y©©)╩╣ė├£žČ╚ę╗░Ńį┌25Ī½50ĪµŻ¼ē║┴”▓╗Ž▐Ż¼┐š╦┘2000 hŻŁlĪŻ║Ž│╔ÜŌųąūŅ║├▓╗║¼┴“╗»╬’Ż¼ę╗Č©┴┐Ą─┴“╗»╬’┼cÜŌ¾wųąFe(CO)5║═Ni(CO)4ĖéĀÄ╬³ĖĮŻ¼ė░Ēæ╬³ĖĮ䮥─╩╣ė├ē█├³ĪŻŲõ╚▒³c╩Ū╩╣ė├£žģ^(q©▒)▌^šŁĪŻ

3.2.3 Į■Øn╗ŅąįĮMĘųĄ─╣ĶįÕ═┴╬³ĖĮä®

╩╣ė├║¼ēAĮī┘Ą─╣ĶįÕ═┴┐╔ęįėąą¦Ąž╬³ĖĮ¶╩╗∙Įī┘ĪŻēAĮī┘╩ŪųĖVIAūÕĮī┘Ż¼╚ńŌcĪóŌøĄ╚Ż¼ę╗░Ń▓╔ė├Į■Øn╗ŅąįĮMĘųŻ¼╚ńKOHŻ¼NaOHŻ¼Mg(OH)2Ą╚╣ĶįÕ═┴ū÷╬³ĖĮä®ĪŻŲõųŲéõ▓Į¾E×ķŻ║ó┘╣ĶįÕ═┴ė├╝ū┤╝╠Ä└ĒŻ¼Įø(j©®ng)│ķšµ┐š│ķ╚ź▌d¾wųąĄ─╝ū┤╝ÜŌ¾wŻ¼╗ųÅ═ĄĮ┤¾ÜŌē║Ż╗ó┌į┌│Ż£žŽ┬Ż¼īóKOH╚▄ĮŌį┌Ė╩ė═║═╝ū┤╝╗ņ║Ž╬’ųąŻ╗ó█īó╣ĶįÕ═┴Į■ė┌┤╦╗ņ║Ž╚▄ę║ųąŻ¼Ę┼ų├į┌ą²▐DĄ─š¶░l(f©Ī)Ų„ųąŻ¼═©▀^╝ė¤ß│²╚ź╝ū┤╝╝┤│╔╬³ĖĮä®ĪŻįō╬³ĖĮ䮥─╬³ĖĮÖC└Ē╩Ū░čÜŌ¾wųąęūō]░l(f©Ī)Ą─¶╩╗∙Įī┘▐D╗»│╔▓╗ęūō]░l(f©Ī)Ą─╦─¶╩╗∙ūė¹}╬³ĖĮį┌▌d¾w╔ŽĪŻ┤╦ĘĮĘ©┐╔ęį├ō│²║Ž│╔ÜŌųą95ŻźĄ─Fe(CO)5Ż¼ā¶╗»Č╚▌^Ė▀ĪŻĘ┤æ¬ĘĮ│╠╩Į╚ńŽ┬ĪŻ

3.3 Ųõ╦¹├ō│²ĘĮĘ©

Ąż¹£═ąŲš╦„╣½╦Šķ_░l(f©Ī)Ą─MG901ų„ę¬ė├ė┌į┌╝ū┤╝┤▀╗»ä®£žČ╚Ž┬ĘųĮŌFe(CO)5║═Ni(CO)4Ż¼╩╣ė├┐š╦┘┐╔▀_10 000Ī½20 000hŻŁ1ĪŻDvorskĄ╚└¹ė├╣╠ŽÓ┤▀╗»ä®Å─║Ž│╔ÜŌųą├ō│²Fe(CO)5Ż¼╩╣ė├ĮY╣¹▒Ē├„Ż¼║Ž│╔ÜŌ╚ļ┐┌Ą─FeØŌČ╚Å─7 mgŻ»m2ĮĄĄ═ĄĮ5.7Ī½6mgŻ»m2ĪŻė├Ļ¢ļxūėĮ╗ōQśõų¼ę▓┐╔ęį├ō│²¶╩╗∙Įī┘ļs┘|Ż¼ų„ę¬╩Ū═©▀^č§╗»▀ĆįŁĘ┤æ¬▀MąąĄ─ĪŻ

ŠC║Žęį╔Ž╬³ĖĮ䮥─ąį─▄Ż¼│Ż£žą═Ż¼╚ńMO╬³ĖĮ䮯¼├ō│²Fe(CO)5Ą──▄┴”▌^║├Ż¼Ą½ī”Ni(CO)4Ą─├ō│²─▄┴”ø]ėąöĄ(sh©┤)ō■(j©┤)ĪŻļm╚╗╗Ņąį╠┐├ō│²Fe(CO)5║═Ni(CO)4Ą─ą¦╣¹▌^║├Ż¼Ą½Ųõ╚▒³c╩Ū╣ż╦ćÜŌųąąĶ┼õ觯¼╚╗║¾į┘├ō觯¼╣ż╦ćÅ═ļsŪę┐š╦┘Ą═ĪŻĖ▀£žą═▒Żūoä®├ōFe(CO)5║═Ni(CO)4Ą─╬³ĖĮ┴┐┤¾Ż¼╩╣ė├┐š╦┘┐╔▀_10 000Ī½20 000hŻŁ1Ż¼ŪęŠ½Č╚Ė▀Ż¼╩ŪūŅ└ĒŽļĪóūŅėą╬³ę²┴”Ą─ĘĮĘ©ĪŻ┤╦╝╝ągĄ─ĻPµI╩Ūķ_░l(f©Ī)ī”ĶFĪóµć╚▌┴┐┤¾Ż¼ĘĆ(w©¦n)Č©ąį║├Ż¼▓╗«a(ch©Żn)╔·Ė▒«a(ch©Żn)╬’Ą─▒Żūoä®ĪŻ

4 ĮYšō

(1)║Ž│╔ÜŌųą╬ó┴┐Ą─¶╩╗∙ĶFĪó¶╩╗∙µćĄ╚ļs┘|Š═┐╔ī¦ų┬┤▀╗»ä®ųąČŠŻ¼╩╣┤▀╗»ä®Ą─╗ŅąįĮĄĄ═╔§╗“╩¦╗ŅŻ¼ę“┤╦¶╩╗∙ĶFĪó¶╩╗∙µćĄ─ā¶╗»╣żū„╩«Ęųųžę¬ĪŻ

(2)ć°ā╚(n©©i)═Ō╔ąī”║Ž│╔ÜŌųą¶╩╗∙Įī┘Ą─ą╬│╔Īó│┴ĘeĪó├ō│²Ą╚ŽĄĮy(t©»ng)蹊┐▓╗ČÓŻ¼─┐Ū░ć°ā╚(n©©i)āHėą║■▒▒╩Ī╗»īW蹊┐į║Ą╚éĆäeå╬╬╗ķ_š╣┴╦¶╩╗∙Įī┘ā¶╗»ä®Ą─蹊┐Ż¼ę“┤╦æ¬ī”įōŅIė“ū„ŽĄĮy(t©»ng)Īó╔Ņ╚ļĄ─蹊┐ĪŻ

(3)«öŪ░Ą─╩ūę¬╚╬äš╩Ū╝ė┐ņčą░l(f©Ī)║══ŲÅVĖ▀£žą═ā¶╗»ä®├ō│²Fe(CO)5Ż¼Ni(CO)4Ą─╝╝ągŻ¼ĮŌøQįō╝╝ągį┌īŹļHæ¬ė├ųą┤µį┌Ą─å¢Ņ}ĪŻ

(4)ėąą®╬³ĖĮä®ų╗ī”Fe(CO)5Š▀ėą║▄║├Ą─├ō│²─▄┴”Ż¼Č°ėąą®╬³ĖĮä®ų╗ī”Ni(CO)4ėą║▄║├Ą─├ō│²─▄┴”Ż¼į┌┐╝æ]Įø(j©®ng)Ø·ąįĄ─═¼ĢrŻ¼┐╔ęįīóÄūĘN╬³ĖĮä®±Ņ║Ž╩╣ė├Ż¼ęį▀_ĄĮĖ³║├Ą─├ō│²ą¦╣¹Ż¼Ė³┐ņĄ─├ō│²╦┘┬╩Ż¼Ė³║├Ą─Įø(j©®ng)Ø·ą¦ęµĪŻ

(5)ė╔ė┌╝ū┤╝(å╬┤╝╗“┬ō(li©ón)┤╝)╔·«a(ch©Żn)Ų¾śI(y©©)ī”¶╩╗∙Įī┘ī”╝ū┤╝┤▀╗»ä®Ą─ČŠ║”╚▒Ę”╚½├µĄ─šJūRŻ¼ę“┤╦Ż¼╝ė┤¾▀@ę╗ŅIė“Ą─ų¬ūRą¹é„╝░Ųš╝░╣żū„Ż¼ī”╠ßĖ▀ć°ā╚(n©©i)╝ū┤╝┤▀╗»ä®Ą─╣żśI(y©©)╩╣ė├╦«ŲĮ║═Ų¾śI(y©©)Įø(j©®ng)Ø·ą¦ęµ╩Ū╩«Ęųųžę¬Ą─ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ągėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ągŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ągÄņ

VIP╔╠䚊ќĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻPė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūoļ[╦ĮÖÓ |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°Ą¬Ę╩┼c╝ū┤╝╝╝ągŠW(w©Żng) ░µÖÓ╦∙ėą ╩±ICPéõ05031754╠¢ E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578