Ż█š¬ ꬯▌═©▀^(gu©░)┼c«ö(d©Īng)Ū░ć°(gu©«)ļH║Ž│╔╦■╝╝ąg(sh©┤)▀M(j©¼n)ąą▒╚▌^Ż¼ĮķĮB┴╦ó¾JDŽĄĮy(t©»ng)╝░ā╚(n©©i)╝■╝╝ąg(sh©┤)Ą─įO(sh©©)ėŗ(j©¼)╦╝ŽļŻ¼ā╚(n©©i)╝■Ą─ĮY(ji©”)śŗ(g©░u)╠žąį╝░ā×(y©Łu)³c(di©Żn)Ż¼ó¾JD╝╝ąg(sh©┤)Ą─═ŲÅVæ¬(y©®ng)ė├ŪķørĄ╚ĪŻ

Ż█ĻP(gu©Īn)µIį~Ż▌░▒║Ž│╔Ż╗ā╚(n©©i)╝■Ż╗╝╝ąg(sh©┤)

0 Ū░čį

░▒╩ŪūŅ×ķųžę¬Ą─╗∙ĄA(ch©│)╗»╣ż«a(ch©Żn)ŲĘų«ę╗Ż¼Ųõ«a(ch©Żn)┴┐ŠėĖ„ĘN╗»╣ż«a(ch©Żn)ŲĘĄ─╩ū╬╗ĪŻ║Ž│╔░▒═¼Ģr(sh©¬)ę▓╩Ū─▄į┤Ž¹║─Ą─┤¾æ¶Ż¼╩└Įń╔Ž┤¾╝sėą10ŻźĄ──▄į┤ė├ė┌╔·«a(ch©Żn)║Ž│╔░▒ĪŻ╬ęć°(gu©«)×ķ║Ž│╔░▒╔·«a(ch©Żn)┤¾ć°(gu©«)Ż¼ōĒėą│¼▀^(gu©░)500╝ęĄ─┤¾ĪóųąĪóąĪą═║Ž│╔░▒Ų¾śI(y©©)ĪŻĄ½Š═å╬╠ūŽĄĮy(t©»ng)Ą─«a(ch©Żn)┴┐Č°čįŻ¼Š∙¤o(w©▓)Ę©║═ć°(gu©«)═ŌĄ─å╬╠ūŽĄĮy(t©»ng)Īóå╬«a(ch©Żn)┴┐ŽÓ▒╚Ż¼Į³─ĻüĒ(l©ói)Ż¼ć°(gu©«)ā╚(n©©i)Ą─║Ž│╔░▒Ų¾śI(y©©)─▄┴”▓╗öÓöU(ku©░)┤¾Ż¼┤¾╝ęČ╝Ž“ų°Ī░┤¾ą═╗»ĪóĄ═─▄║─ĪóŪÕØŹ╔·«a(ch©Żn)ĪóķL(zh©Żng)ų▄Ų┌▀\(y©┤n)ąąĪ▒ĘĮŽ“░l(f©Ī)š╣Ż¼ė╔┤╦š¹║Žų°╬ęć°(gu©«)║Ž│╔░▒╔·«a(ch©Żn)┘Yį┤Ą─Ęų┼õŻ¼ę▓Ęų┼õų°─▄į┤ĪŻ

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦ŠÅ─╩┬║Ž│╔░▒╣żśI(y©©)╝╝ąg(sh©┤)Ą─ķ_(k©Īi)░l(f©Ī)║═╣Ø(ji©”)─▄ą═░▒║Ž│╔ŽĄĮy(t©»ng)╝╝ąg(sh©┤)蹊┐20ČÓ─ĻŻ¼į┌╚½ć°(gu©«)║Ž│╔░▒ąąśI(y©©)┬╩Ž╚ķ_(k©Īi)░l(f©Ī)┴╦31.4MPaē║┴”╝ē(j©¬)Ą─DN1200ĪóDN1400ĪóDN1600ĪóDN1800ĪóDN2000ĪóDN2200ŽĄĮy(t©»ng)ĪŻ─┐Ū░š²į┌▀M(j©¼n)ąąĖ³┤¾ą═╗»Ą═ē║║Ž│╔╝╝ąg(sh©┤)Ą─ķ_(k©Īi)░l(f©Ī)║═ČÓ╝ē(j©¬)║Ž│╔ŽĄĮy(t©»ng)Ą─╣ż│╠īŹ(sh©¬)╩®ĪŻš²į┌═Ų▀M(j©¼n)ų°å╬╠ū║Ž│╔░▒čbų├┤¾ą═╗»║═Ė▀«a(ch©Żn)╗»Ą─ć°(gu©«)«a(ch©Żn)╗»▀M(j©¼n)│╠Ż¼īó╬ęć°(gu©«)Ą─║Ž│╔░▒╝╝ąg(sh©┤)║═╩└Įń║Ž│╔░▒Ž╚▀M(j©¼n)╝╝ąg(sh©┤)Ī░Įė▄ēĪ▒Ż¼ķ_(k©Īi)░l(f©Ī)┴╦┼c╬ęć°(gu©«)║Ž│╔░▒įņÜŌĘĮĘ©║═įņÜŌ╦«ŲĮŽÓ┼õ╠ūĪóėąųąć°(gu©«)╠ž╔½Ą─║Ž│╔░▒╝╝ąg(sh©┤)ĪŻ╠žäe╩Ū░▒║Ž│╔ŽĄĮy(t©»ng)╝░║Ž│╔Ę┤æ¬(y©®ng)Ų„ā╚(n©©i)╝■Ą─įO(sh©©)ėŗ(j©¼)Ż¼Å─ŽĄĮy(t©»ng)┴„│╠Ą─įO(sh©©)ų├ĪóĖ„╣ż╦ćįO(sh©©)éõĄ─įO(sh©©)ėŗ(j©¼)Ą╚ĘĮ├µĪ░¬Ü(d©▓)▒┘Ž¬ÅĮĪ▒Ż¼äō(chu©żng)įņ┴╦ČÓĒŚ(xi©żng)īŻ└¹╝░īŻėą╝╝ąg(sh©┤)ĪŻ

─┐Ū░Ż¼░▓┤Š╣½╦Š┼õ╠ū║═įO(sh©©)ėŗ(j©¼)Ą─║Ž│╔ŽĄĮy(t©»ng)Ż¼å╬╠ū║Ž│╔░▒─▄┴”▀_(d©ó)1000 t/dŻ¼Į³Ų┌īó═Č«a(ch©Żn)▀\(y©┤n)ąąĪŻ╣Pš▀ū„×ķ╝╝ąg(sh©┤)ģó┼cš▀Ż¼Ž┬├µī”(du©¼)╬ę╣½╦Š└¹ė├¬Ü(d©▓)ėąĄ─īŻ└¹╝╝ąg(sh©┤)ķ_(k©Īi)░l(f©Ī)Ą─░▒║Ž│╔ŽĄĮy(t©»ng)╝░░▒╦■Ę┤æ¬(y©®ng)Ų„ā╚(n©©i)╝■▀M(j©¼n)ąąĮķĮBĪŻ

1 ć°(gu©«)═Ō║Ž│╔░▒╝╝ąg(sh©┤)Ą─¼F(xi©żn)ĀŅ║═▀M(j©¼n)š╣

1.1 70─Ļ┤·ų┴90─Ļ┤·Ą─░▒║Ž│╔╝╝ąg(sh©┤)╗žŅÖ

ć°(gu©«)═Ōų°├¹Ą─║Ž│╔░▒╝╝ąg(sh©┤)╝░«a(ch©Żn)ŲĘ╣®æ¬(y©®ng)╔╠ėąėóć°(gu©«)IClĪóĄ┬ć°(gu©«)UhdeĪóĄ┬ć°(gu©«)Braun╣½╦ŠĪóĄ┬ć°(gu©«)Linde╣½╦ŠĪóĄż¹£Tops”šeĪó├└ć°(gu©«)KelloggĄ╚╣½╦ŠĪŻį┌║Ž│╔░▒ŽĄĮy(t©»ng)╚½╠ū╣ż╦ć╝╝ąg(sh©┤)ķ_(k©Īi)░l(f©Ī)║═░▒║Ž│╔╦■╝░║Ž│╔╦■Ė▀ē║╗ž┬Ę╔ŽŻ¼ŽÓ└^ķ_(k©Īi)░l(f©Ī)│÷Ė„Š▀╠ž╔½Ą─╣ż╦ć╝╝ąg(sh©┤)ĪŻŠ▀ėą┤¾ą═╗»ĪóŽĄ┴ą╗»Īó─▄į┤ŠC║Ž└¹ė├┐ŲīW(xu©”)╗»Ą╚ųTČÓā×(y©Łu)³c(di©Żn)ĪŻŲõųąėą║▄ČÓ▓╗Ę”×ķĮø(j©®ng)Ąõų«ū„ĪŻ

╬ęć°(gu©«)║Ž│╔░▒╣żśI(y©©)▀M(j©¼n)╚ļ┤¾ą═╗»╩ŪÅ─╔Ž╩└╝o(j©¼)70─Ļ┤·ķ_(k©Īi)╩╝Ą─Ż¼«ö(d©Īng)Ģr(sh©¬)ć°(gu©«)╝ęį┌Įø(j©®ng)Ø·(j©¼)╩«Ęų└¦ļyĄ─Śl╝■Ž┬ę²▀M(j©¼n)┴╦13╠ū║Ž│╔░▒čbų├Ż¼ę²▀M(j©¼n)Ą─čbų├║Ł╔w╔Ž╩÷Ė„éĆ(g©©)╣½╦ŠĄ─╝╝ąg(sh©┤)Ż¼┐╔ęįĘQų«×ķ╝»«ö(d©Īng)Ģr(sh©¬)ć°(gu©«)ļH╔Ž║Ž│╔░▒ą┬╝╝ąg(sh©┤)ų«┤¾╚½ĪŻ

«ö(d©Īng)Ģr(sh©¬)Ż¼░▒║Ž│╔Ę┤æ¬(y©®ng)Ų„ūŅŠ▀ėą┤·▒ĒąįĄ─×ķKellogg╣½╦ŠĄ─Ī░KĪ▒ą═░▒║Ž│╔╦■Ż¼įō╦■×ķ╦─┤▓╗“╚²┤▓╚½└õ╝ż╩Į╦■Ż╗į┘ėąBraun╣½╦ŠĄ─Č■╦■╗“╚²╦■░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼Braun┴„│╠ųą╚²éĆ(g©©)║Ž│╔╦■Š∙×ķĮ^¤ßīė╦■Ż¼Ą┌ę╗║Ž│╔╦■│÷┐┌┼õų├╣ż╦ćÜŌ╝ė¤ßŲ„Ż¼Ą┌Č■║═Ą┌╚²║Ž│╔╦■│÷┐┌░▓čbėąÅU¤ßÕüĀtŻ¼╗ž╩š║Ž│╔╦■│÷┐┌Ę┤æ¬(y©®ng)ÜŌ¤ß┴┐Ż¼«a(ch©Żn)╔·Ė▀ē║š¶Ų¹Ż©13.03MPaĪó£žČ╚331ĪµŻ®Ż╗▀ĆėąUhde╣½╦ŠĄ─╚²┤▓╚½ÅĮŽ“ą═Ż©Ą┌╚²ÅĮŽ“┤▓│÷┐┌¤o(w©▓)ōQ¤ßŲ„Ż®░▒║Ž│╔╦■Ż¼Lurgi╣½╦ŠĄ─Č■┤▓╚½ÅĮŽ“ą═║Ž│╔╦■Ą╚╦■ą═ĪŻ«ö(d©Īng)Ģr(sh©¬)ć°(gu©«)ļHć°(gu©«)ā╚(n©©i)Ą─┤¾ą═║Ž│╔░▒čbų├┤¾▓┐Ęų×ķ┴ó╩Į╦■ą═ĪŻ╬ęć°(gu©«)ę²▀M(j©¼n)║Ž│╔░▒čbų├ųąęįKellogg╣½╦ŠĄ─└õ╝ż╩Į░▒║Ž│╔╦■▌^ČÓŻ¼▀@ĘN┤¾ą═Ą─╦■Ż©180 kt/aŻ¼15MPa║Ž│╔╗ž┬Ęē║┴”Ż¼DN3200Ą─╦■ą═Ż®ęį╦■ų▒ÅĮ┤¾Īó┤▀╗»ä®čb╠Ņ┴┐ČÓĪó▀\(y©┤n)ąąĄ─Ī░┐š╦┘Ī▒ąĪĄ╚ĘĮ╩ĮüĒ(l©ói)īŹ(sh©¬)¼F(xi©żn)Ė▀«a(ch©Żn)┴┐ĪŻ

ų°├¹Ą─Braun┴„│╠║═║Ž│╔╦■ät▓╔ė├╚²éĆ(g©©)┴ó╩ĮĄ─Į^¤ßą═┤▀╗»ä®┐Ż¼├┐éĆ(g©©)╦■═ŌįO(sh©©)ōQ¤ßŲ„╗“š¶Ų¹▀^(gu©░)¤ßŲ„ī”(du©¼)Ę┤æ¬(y©®ng)ÜŌĮĄ£ž║═╗ž╩šĘ┤æ¬(y©®ng)¤ßŻ¼▀@ę▓╩Ūė├▌^ČÓĄ─┤▀╗»ä®üĒ(l©ói)īŹ(sh©¬)¼F(xi©żn)▌^Ė▀Ą─░▒ā¶ųĄŻ¼▀M(j©¼n)Č°£p╔┘裣h(hu©ón)┴┐║═╠ßĖ▀¤ß╗ž╩š┬╩Ą─ĘĮĘ©Ż¼ę▓×ķ║å(ji©Żn)╗»║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„ĮY(ji©”)śŗ(g©░u)Īó╠ßĖ▀¤ß╗ž╩š┬╩Īó╠ßĖ▀░▒ā¶ųĄĄ╚äō(chu©żng)įņ┴╦ę╗ĘNĮø(j©®ng)ĄõĄ─┴„│╠╝░įO(sh©©)ėŗ(j©¼)╦╝┬ĘĪŻ

1.2 90─Ļ┤·ęįüĒ(l©ói)░▒║Ž│╔╝╝ąg(sh©┤)Ą─░l(f©Ī)š╣╝░╦╝ŠSū▀Ž“

▀M(j©¼n)╚ļ90─Ļ┤·ęįüĒ(l©ói)Ż¼ļSų°─▄į┤Ą─ŠoÅłŻ¼ę▓ļSų°ą┬╝╝ąg(sh©┤)ą┬▓─┴ŽĄ─▓╗öÓ│÷¼F(xi©żn)Ż¼Ė„éĆ(g©©)ų°├¹║Ž│╔░▒╣½╦ŠėųÅ─ą┬▓─┴ŽĪó╝░ą┬ą═┤▀╗»ä®╚ļ╩ųŻ¼äō(chu©żng)įņ┴╦Ė³╝ė═Ļ├└Ą─ą┬ą═┴„│╠║═░▒║Ž│╔Ę┤æ¬(y©®ng)Ų„ĪŻŠ▀ėą┤·▒ĒąįĄ─Ą═─▄║─ųŲ░▒╣ż╦ćėą4ĘNŻ║Kellogg╣½╦ŠĄ─KREP╣ż╦ćĪóBraun╣½╦ŠĄ─Ą═─▄║─╔Ņ└õā¶╗»╣ż╦ćĪóUHDE-ICI-AMV╣ż╦ćĪóTops”še╣ż╦ć║═S-200ĪóS-50ą═░▒║Ž│╔╦■╝░S-250ą═Ą─┤«╦■╣ż╦ćŻ╗ę▓ėąUhde╣½╦Š┤¾─▄┴”Ą─╚²╦■ļp╝ē(j©¬)ē║┴”░▒║Ž│╔╚”┴„│╠╝░╚²┤▓Š∙×ķÅĮŽ“┴„Ą─║Ž│╔╦■Ż¼▀@ĘN┴„│╠╝░┼õ║ŽĄ─ļp╝ē(j©¬)ē║┴”╗ž┬ĘūŅĖ▀╚š«a(ch©Żn)▀_(d©ó)ĄĮ┴╦3300tŻ╗┴Ē═Ō▀ĆėąKBR┴„│╠║═┼P╩ĮÖMŽ“┴„░▒║Ž│╔╦■Ż╗▀Ćėąę╗ų▒łį(ji©Īn)│ų▓╔ė├▌SÅĮŽ“┴„║Ž│╔╦■╣ż╦ćĄ─Casale║Ž│╔╦■╝░┴„│╠ĪŻ

▀@ą®╣½╦Šī”(du©¼)║Ž│╔╦■╝░║Ž│╔╗ž┬Ę┴„│╠Ą─Ė─▀M(j©¼n)Ż¼Č╝╩Ūį┌┤¾ą═╗»ĪóĮĄĄ═╗ž┬Ę╝░░▒║Ž│╔╦■╦■ūĶ┴”ĮĄĪóÅĮŽ“┴„Ą─įO(sh©©)ų├Ą╚ĘĮ├µķ_(k©Īi)š╣╣żū„ĪŻ▌oęį▓╔ė├ą┬ą═┤▀╗»ä®Ż¼╩╣║Ž│╔╗ž┬ĘĄ─▀\(y©┤n)ąąą¦┬╩Ė³Ė▀Īó¤ß╗ž╩š┴┐Ė³ČÓĪó╗ž╩šĄ─š¶Ų¹ŲĘ╬╗Ė³Ė▀ĪŻ═¼Ģr(sh©¬)å╬ŽĄĮy(t©»ng)Ą─«a(ch©Żn)┴┐ę▓╦ņ▓Į╔Ž╔²Ż¼─┐Ū░ūŅ┤¾░▒║Ž│╔╗ž┬ĘĄ─å╬╠ū╔·«a(ch©Żn)─▄┴”▀_(d©ó)3300t/dęį╔ŽĪŻ

┐éĮY(ji©”)üĒ(l©ói)┐┤Ż¼ų„ę¬Å─Ž┬╩÷ÄūĘĮ├µų°╩ų▀M(j©¼n)ąą╝╝ąg(sh©┤)Ė’ą┬ĪŻ

ó┘ Å─╚½ŽĄĮy(t©»ng)Ż©Å─įņÜŌŹÅ╬╗ķ_(k©Īi)╩╝ų┴║Ž│╔░▒╣żą“Ż®ų°╩ųŻ¼ķ_(k©Īi)░l(f©Ī)ŽĄĮy(t©»ng)┐é─▄║─Ą═Ą─ųŲ░▒╣ż╦ć╝╝ąg(sh©┤)ĪŻų„ę¬ęį╣Ø(ji©”)─▄ĮĄ║─×ķ─┐Ą─Ż¼┴óūŃė┌Ė─▀M(j©¼n)║═░l(f©Ī)š╣╣ż╦ćå╬į¬╝╝ąg(sh©┤)ĪŻ

ó┌ ūóųžā¶╗»╝╝ąg(sh©┤)Ż¼äō(chu©żng)įņ▀M(j©¼n)╚ļ║Ž│╔Ė▀ē║╚”ÜŌ¾wā¶╗»Č╚Ė▀ĪóČĶÜŌ║¼┴┐╔┘Ą─Ę┤æ¬(y©®ng)ÜŌÜŌį┤ĪŻųT╚ń▓╔ė├Ą═£ž╝ū┤╝Ž┤┤«╔Ņ└õā¶╗»╣ż╦ćĪóĘųūė║Yā¶╗»╣ż╦ćĄ╚╝╝ąg(sh©┤)ĪŻ

ó█ ūóųžĮĄĄ═╗ž┬ĘūĶ┴”Ż¼ę▓Ė³ūóųž▓╔ė├ąĪŅw┴Ż┤▀╗»ä®║═ÅVĘ║▓╔ė├ÅĮŽ“┴„╝╝ąg(sh©┤)Ż¼╠ßĖ▀░▒ā¶ųĄĪó£p╔┘裣h(hu©ón)┴┐║═╠ßĖ▀¤ß╗ž╩š┬╩ĪŻ

ó▄ ļSų°ÖC(j©®)ąĄųŲįņ╝╝ąg(sh©┤)║═▓─┴Ž╝╝ąg(sh©┤)╦«ŲĮĄ─╠ßĖ▀Ż¼į┌░▒║Ž│╔╗ž┬ĘĄ─ē║┴”╝ē(j©¬)▀xō±╔ŽŻ¼ę▓▓╗ę╗╬ČĄžĮĄĄ═░▒║Ž│╔╗ž┬ĘĄ─╣żū„ē║┴”ĪŻĖ„╣½╦ŠĮY(ji©”)║Ž║Ž│╔░▒┐é¾w┴„│╠Ż¼ķ_(k©Īi)░l(f©Ī)┴╦ėą11MPaē║┴”╝ē(j©¬)Ą─░▒║Ž│╔╣żą“Ż¼ę▓ėą14.8MPaĪó19.5MPaĪó21MPaĄ╚ē║┴”╝ē(j©¬)Ą─║Ž│╔╣żą“ĪŻ╚ńUhde╣½╦Š▓╔ė├┴╦ā╔éĆ(g©©)▓╗═¼ē║┴”╝ē(j©¬)▀M(j©¼n)ąąĮM║ŽĄ─╗ž┬Ę╝╝ąg(sh©┤)Ż¼ūŅĖ▀╝ē(j©¬)Ą─╗ž┬Ę╣żū„ē║┴”▀_(d©ó)ĄĮ┴╦21MPaĪŻ

ó▌ ▓╔ė├ČÓ╦■┤«┬ō(li©ón)Ą─ĘĮ╩ĮüĒ(l©ói)╠ßĖ▀╗ž┬Ę«a(ch©Żn)┴┐ĪŻė╔ė┌╩▄▀\(y©┤n)▌ö╝░ųŲįņ╦«ŲĮĄ╚Ž▐ųŲŻ¼║Ž│╔╦■┤¾ĄĮę╗Č©│▀┤ń║¾Ż¼ųŲįņ│╔▒Š║═▀\(y©┤n)▌öār(ji©ż)Ė±īó’@ų°╔Ž╔²ĪŻ×ķ┴╦╠ßĖ▀╗ž┬Ę«a(ch©Żn)┴┐Ż¼╩╣čbų├╠ž┤¾ą═╗»Ż¼▀\(y©┤n)ė├┴╦ČÓĘN┤«╦■Ą─┴„│╠ĪŻ▀@ą®ėąé„Įy(t©»ng)Ą─Braun╚²╦■╗“ļp╦■┤«┬ō(li©ón)┴„│╠Ż¼ę▓ėąTops”še╣½╦ŠĄ─S-250ą═┴„│╠Ż¼▀@ĘN┴„│╠╩Ūį┌S-200║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„║¾┤«╔Žę╗éĆ(g©©)S-50Ą─║Ž│╔╦■Ż¼├┐Ę┤æ¬(y©®ng)Ų„┼õ╔ŽŽÓæ¬(y©®ng)Ą─¤ß╗ž╩šŽĄĮy(t©»ng)Ż¼ĮM│╔┤«┬ō(li©ón)╦■╗ž┬ĘŻ¼Ė³╝ėŠ½├ŅĄ─įO(sh©©)ėŗ(j©¼)ĮM║ŽėąĄ┬ć°(gu©«)Uhde╣½╦ŠĄ─ļpē║┴”╝ē(j©¬)Īó╚²╦■┤«┬ō(li©ón)┴„│╠╝░║Ž│╔╦■╝╝ąg(sh©┤)ĪŻ╔Ž╩÷┴„│╠╝░╦■ą═Š∙┐╔▀_(d©ó)ĄĮ╗ž┬Ę«a(ch©Żn)┴┐į┌2000t/dęį╔ŽŻ¼ūŅĖ▀ęčĮø(j©®ng)▀_(d©ó)ĄĮ3300t/dĄ─╦«ŲĮĪŻ

ó▐▓╔ė├ßæ╗∙┤▀╗»ä®╠ßĖ▀║Ž│╔ą¦┬╩ĪŻ▀@╩Ū×ķ╠ßĖ▀ŽĄĮy(t©»ng)«a(ch©Żn)┴┐▀M(j©¼n)ąąĄ─Ė’├³ąį╣żū„Ż¼╩╣║Ž│╔╦■Ą─░▒ā¶ųĄ╠ßĖ▀Ż¼▓╔ė├Ė„ĘNą┬ą═┤▀╗»ä®Ż¼╠žäe╩Ūßæ╗∙ą═┤▀╗»ä®Ż¼░▒ā¶ųĄ▒╚é„Įy(t©»ng)Ą─┤▀╗»ä®╠ßĖ▀5%ęį╔ŽĪŻ

ó▀ └¹ė├╚╝?x©¼)Ō═ĖŲĮ║═š¶Ų¹═ĖŲĮū„×ķä?d©░ng)┴”Ą─ļxą─╩Įē║┐sÖC(j©®)║═ļxą─╩Į裣h(hu©ón)ÖC(j©®)Ż¼ėąą¦Ąžš¹║Ž║═└¹ė├╣ż╦ć╝░įŁ┴ŽŽĄĮy(t©»ng)Ą─äė(d©░ng)┴”Ż¼▀M(j©¼n)Č°ĮĄĄ═š¹éĆ(g©©)║Ž│╔░▒ŽĄĮy(t©»ng)Ą─ŠC║Ž─▄║─ĪŻ

óÓ ╠ßĖ▀čbų├╔·«a(ch©Żn)▀\(y©┤n)▐D(zhu©Żn)┬╩ĪóčėķL(zh©Żng)▀\(y©┤n)ąąų▄Ų┌ĪŻ░³└©╣ż╦ćā×(y©Łu)╗»╝╝ąg(sh©┤)ĪóŽ╚▀M(j©¼n)Ą─┐žųŲ╝╝ąg(sh©┤)║═┐žųŲ╩ųČ╬Ą╚╝╝ąg(sh©┤)Ą─╩╣ė├ĪŻ

óß ┤¾ą═╗»Īó╝»│╔╗»Īóūįäė(d©░ng)╗»Ż¼╩╣ŽĄĮy(t©»ng)Š▀ėąĮø(j©®ng)Ø·(j©¼)ęÄ(gu©®)─ŻŻ¼│╔×ķĄ═─▄║─┼cŁh(hu©ón)Š│Ė³ėč║├Ą─║Ž│╔░▒čbų├ĪŻ

═©▀^(gu©░)▓╔ė├╔Ž╩÷Ė─įņ╦╝┬ĘŻ¼Ū░Ų┌ę²▀M(j©¼n)Ą─║Ž│╔░▒čbų├Ż¼į┌įŁ┴Ž┬ĘŠĆ║═äė(d©░ng)┴”┬ĘŠĆ╔Žę▓▀M(j©¼n)ąą┴╦ą┬╝╝ąg(sh©┤)Ė─įņ╣żū„Ż¼╠žäe╩Ūį┌║Ž│╔░▒╗ž┬Ę╝░░▒║Ž│╔╦■Ą─Ė─įņĘĮ├µŽ┬┴╦┤¾Ą─┴”ÜŌŻ¼╗∙▒Š╔ŽīóįŁüĒ(l©ói)Ą─Kellogg╚½▌SŽ“└õ╝żą═░▒║Ž│╔╦■Ė─įņ│╔ÅĮŽ“┴„║═Č╬ķgōQ¤ßą═Ż¼ėąą¦ĄžĮĄĄ═┴╦╗ž┬ĘūĶ┴”Ż¼╠ßĖ▀┴╦«a(ch©Żn)┴┐Ż¼╣Ø(ji©”)╝s┴╦─▄║─ĪŻ

2 ╬ęć°(gu©«)║Ž│╔░▒╣żśI(y©©)Ą─¼F(xi©żn)ĀŅ╝░╠žČ©╣ż╦ćŚl╝■

╬ęć°(gu©«)ę²▀M(j©¼n)Ą─┤¾ą═║Ž│╔░▒ÅS┐éĄ─╔·«a(ch©Żn)─▄┴”āHš╝║Ž╚½ć°(gu©«)║Ž│╔░▒┐é─▄┴”Ą─1/4ū¾ėęŻ¼ŲõėÓ«a(ch©Żn)┴┐┐┐Äū░┘╝ęųąąĪ║Ž│╔░▒ÅSüĒ(l©ói)╔·«a(ch©Żn)Ż¼ė╔ė┌╩▄įŁ┴Ž║═╣ż╦ć┬ĘŠĆĄ─Ž▐ųŲŻ¼─▄║─ŽÓī”(du©¼)▌^Ė▀ĪŻ

╬ęć°(gu©«)ųąąĪ║Ž│╔░▒ÅSĮ^┤¾▓┐Ęųęį├║Į╣×ķįŁ┴ŽĪŻįņÜŌ╣ż╦ćÄū║§╚½▓┐×ķUGIĀtą═Ą─įņÜŌ╣ż╦ćŻ¼ŽĄĮy(t©»ng)║¾└m(x©┤)╣ż╦ćĄ─┼õ╠ū┤¾▓┐Ęų×ķŃ~Ž┤ā¶╗»Š½ųŲĪó31.4MPaē║┴”╝ē(j©¬)Ą─░▒║Ž│╔╗ž┬ĘŻ¼▀@śėŠ═śŗ(g©░u)│╔┴╦╬ęć°(gu©«)║Ž│╔░▒╣żśI(y©©)┤¾▓┐ĘųÅS╝ęĄ─╠žČ©╣ż╦ćŚl╝■ĪŻė╔ė┌╬ęć°(gu©«)┘Yį┤Ą─Ž▐ųŲŻ¼╬ęéāķL(zh©Żng)Ų┌├µī”(du©¼)Ą─¼F(xi©żn)īŹ(sh©¬)╩Ūęį├║×ķįŁ┴ŽĄ─║Ž│╔░▒ÅS╝╝ąg(sh©┤)Ė─įņ╚ń║╬ū÷Ż¼▀_(d©ó)ĄĮ╩▓├┤╝╝ąg(sh©┤)╦«ŲĮ║═─▄║─╦«ŲĮĪŻ

«ö(d©Īng)╚╗Ż¼╚ń╣¹Š∙ė├╦«├║Ø{ųŲÜŌ╗“Ę█├║ųŲÜŌŻ¼ā¶╗»║═ē║┐sĄ╚╣żą“?q©▒)ó▀M(j©¼n)ąą┼õ╠ūĖ─įņŻ¼▀@ę¬═Č╚ļ┤¾┴┐Ą─┘YĮŻ¼’@╚╗Ż¼į┌Į³Ų┌╩Ū▓╗┐╔─▄┤¾├µĘeīŹ(sh©¬)¼F(xi©żn)Ą─ĪŻ

ė╔ė┌┤¾▓┐ĘųÅS╝ę▓╔ė├31.4MPaē║┴”╝ē(j©¬)Ą─║Ž│╔╣ż╦ćŻ¼╩▄ē║┐sÖC(j©®)Ą─Ž▐ųŲŻ¼čbų├į÷«a(ch©Żn)ę▓▒žĒÜčžų°įŁüĒ(l©ói)Ą─╠žČ©╣ż╦ćŚl╝■▀M(j©¼n)ąąĪŻ▀@śėŻ¼░▒║Ž│╔╣żČ╬Ą─Ė─įņį┌ę╗éĆ(g©©)ŽÓ«ö(d©Īng)ķL(zh©Żng)Ą─Ģr(sh©¬)ķgā╚(n©©i)Ż¼ę▓▒žĒÜį┌▀@ĘN╠žėąĄ─╣ż╦ćŁh(hu©ón)Š│Ž┬▀M(j©¼n)ąąĪŻ

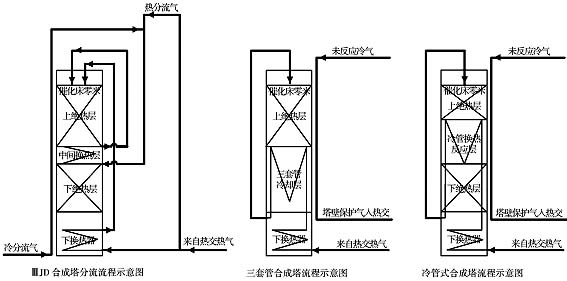

3 ó¾JDŽĄ┴ą░▒║Ž│╔ŽĄĮy(t©»ng)įO(sh©©)ėŗ(j©¼)╦╝Žļ

ó¾JDŽĄ┴ą┤¾ų▒ÅĮĪóĖ▀«a(ch©Żn)┴┐ą═░▒║Ž│╔╝╝ąg(sh©┤)╩Ū║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Šį┌┐éĮY(ji©”)ó¾JŽĄ┴ąŽĄĮy(t©»ng)╝░░▒║Ž│╔╦■ā╚(n©©i)╝■į┌╚½ć°(gu©«)║Ž│╔░▒ąąśI(y©©)400ČÓ┼_(t©ói)╠ū▀\(y©┤n)ąąĮø(j©®ng)“×(y©żn)Ą─╗∙ĄA(ch©│)╔ŽŻ¼╝│╚Ī90─Ļ┤·ęįüĒ(l©ói)ć°(gu©«)ļHŽ╚▀M(j©¼n)╝╝ąg(sh©┤)ęį╝░ć°(gu©«)ā╚(n©©i)ę²▀M(j©¼n)Ą─┤¾ą═░▒ÅS║Ž│╔╦■▀\(y©┤n)ąąĮø(j©®ng)“×(y©żn)Ż¼ķ_(k©Īi)░l(f©Ī)įO(sh©©)ėŗ(j©¼)Ą─ą┬╝╝ąg(sh©┤)ĪŻ

▒Š╝╝ąg(sh©┤)ų„ę¬┴óūŃė┌╬ęć°(gu©«)¼F(xi©żn)ąąĄ─║Ž│╔░▒╣żśI(y©©)Śl╝■Ż¼ę└ō■(j©┤)╬ęć°(gu©«)Ą─║Ž│╔░▒ŽÓĻP(gu©Īn)įO(sh©©)éõĪóŽÓĻP(gu©Īn)▓─┴Ž╝░ŽÓĻP(gu©Īn)┤▀╗»ä®Śl╝■ķ_(k©Īi)░l(f©Ī)Ą─ĪŻļSų°║Ž│╔░▒╣żśI(y©©)Ą─░l(f©Ī)š╣Ż¼▒Š╝╝ąg(sh©┤)ę▓į┌Ī░┼cĢr(sh©¬)ŠŃ▀M(j©¼n)Ī▒Ż¼─┐Ū░ęčĮø(j©®ng)░l(f©Ī)š╣ĄĮ╚š«a(ch©Żn)║Ž│╔░▒─▄┴”│¼▀^(gu©░)1000tŻ¼▓╔ė├▌^Ė▀Ą─║Ž│╔╦■│÷┐┌£žČ╚Ż¼╩╣╗ž╩šĄ─š¶Ų¹ē║┴”Ė³Ė▀Īó╔·«a(ch©Żn)─▄┴”Ė³┤¾Ż¼ŽĄĮy(t©»ng)▀\(y©┤n)ąąē║┴”Ą═ē║╗»Ż¼ę▓▀M(j©¼n)ąąČÓ╦■┤«┬ō(li©ón)Ą╚ĪŻŲõā╚(n©©i)╚▌║═ą╬╩Į╔Žėąäeė┌ć°(gu©«)═ŌĄ─═¼ŅÉą═╣ż╦ćŻ¼▀@ą®╝╝ąg(sh©┤)═Ļ╚½╩Ūėąūįų„ų¬ūR(sh©¬)«a(ch©Żn)ÖÓ(qu©ón)Īó┴óūŃė┌ć°(gu©«)ā╚(n©©i)¼F(xi©żn)│╔╣ż╦ćĄ─╝╝ąg(sh©┤)ĪŻį┌ąąśI(y©©)ųą▀\(y©┤n)ė├╚ĪĄ├┴╦▌^║├Ą─ą¦╣¹ĪŻ

░▒║Ž│╔Ę┤æ¬(y©®ng)╩Ūę╗éĆ(g©©)į┌ėą┤▀╗»ä®┤µį┌ĪóĖ▀£žĪóĖ▀ē║┐╔─µĄ─Ę┼¤ßĘ┤æ¬(y©®ng)Ż¼└Ēšō╔Ž╔·│╔1mol░▒,║Ž│╔Ę┤æ¬(y©®ng)Ę┼¤ß┴┐į┌450ĪµĢr(sh©¬)┐╔▀_(d©ó)ĄĮ54.4 kmolŻ╗ė╔ė┌╩▄┤▀╗»ä®Ę┤æ¬(y©®ng)╗Ņąį╝░ŲĮ║ŌĄ╚ę“╦žė░ĒæŻ¼╔·«a(ch©Żn)▀^(gu©░)│╠ųą▓╔ė├┴╦ÜŌ¾w裣h(hu©ón)╔·«a(ch©Żn)Ą─ĘĮĘ©Ż¼×ķ╠ßĖ▀ŽĄĮy(t©»ng)╗ž╩š░▒Ą─╦«ŲĮŻ¼▀\(y©┤n)ė├┴╦└õā÷ĮĄ£ž║═Ą═£žĘų░▒Ą─ĘĮ╩ĮĪŻę“Č°Ż¼║Ž│╔░▒ŽĄĮy(t©»ng)┐╔ęįęĢ×ķę╗éĆ(g©©)╝»Ę┤æ¬(y©®ng)ĪóōQ¤ßĪó└õā÷ĪóĘųļxĪóŽĄĮy(t©»ng)äė(d©░ng)┴”裣h(hu©ón)ČÓå╬į¬Ą─ŽĄĮy(t©»ng)ĪŻ

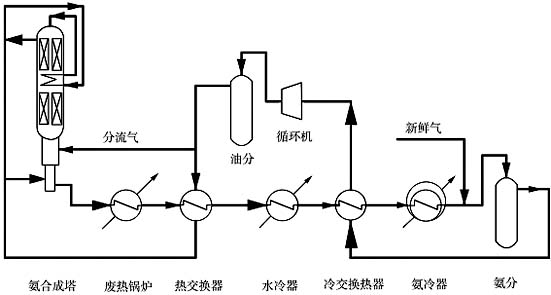

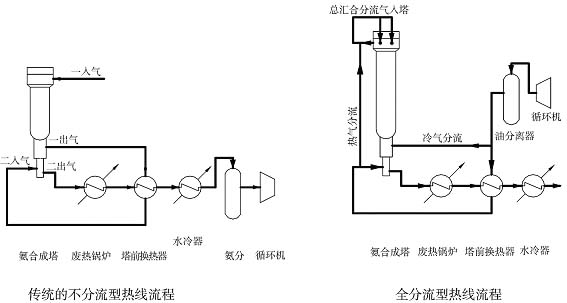

ūŅ└ĒŽļ╗»Ą─ĀŅæB(t©żi)╩Ūę¬Ū¾▒M┴┐ČÓ╗ž╩šĘ┤æ¬(y©®ng)¤ßŻ¼╔┘ė├└õā÷┴┐ĪóČÓ╗ž╩š└õ┴┐╝░¤ß┴┐Ż¼▒M┴┐£p╔┘裣h(hu©ón)┴┐ĪŻę¬▀_(d©ó)ĄĮ▀@ą®ā×(y©Łu)╗»Śl╝■Ż¼įO(sh©©)ų├║├ŽĄĮy(t©»ng)┴„│╠╝░įO(sh©©)ėŗ(j©¼)║├ŽĄĮy(t©»ng)╣ż╦ćŚl╝■ūŅ×ķĻP(gu©Īn)µIĪŻ3.1 ó¾JD░▒║Ž│╔ŽĄĮy(t©»ng)Ą─╗∙▒Š┴„│╠Ż©łD1Ż®

łD1 ó¾JD░▒║Ž│╔ŽĄĮy(t©»ng)┴„│╠

┴„│╠öó╩÷Ż║Å─裣h(hu©ón)ÖC(j©®)üĒ(l©ói)Įø(j©®ng)▀^(gu©░)░▒Ęųļx║¾Ą─║Ž│╔裣h(hu©ón)ÜŌį┘Įø(j©®ng)▀^(gu©░)裣h(hu©ón)ÖC(j©®)│÷┐┌ė═ĘųļxŲ„Ęųļxė═Ą╬║¾Ż¼ÜŌ¾wĘų│╔ā╔┬ĘŻ║ę╗┬Ęų▒Įė▀M(j©¼n)╚ļ║Ž│╔╦■Ą─Łh(hu©ón)ŽČŻ¼ī”(du©¼)║Ž│╔╦■Ą─═ŌÜż▀M(j©¼n)ąą└õģsŻ¼ęį▒Żūo(h©┤)║Ž│╔╦■═ŌÜżŻ¼├Ō│¼£žī¦(d©Żo)ų┬Ė▀ē║Śl╝■Ž┬▓─┴ŽĄ─Ī░Üõ╬gĪ▒Ż¼▒ŻūC║Ž│╔╦■Ą─▀\(y©┤n)ąą░▓╚½Ż╗┴Ēę╗┬Ę▀M(j©¼n)╚ļ║Ž│╔╦■═ŌĄ─¤ßĮ╗ōQŲ„Ż¼║═║Ž│╔╦■Ę┤æ¬(y©®ng)║¾Įø(j©®ng)▀^(gu©░)ÅUÕüĄ─ÜŌ¾wōQ¤ßŻ¼╝ė¤ß║Ž│╔╦■╚ļ╦■ÜŌĪŻ╝ė¤ß║¾Ą─ÜŌ¾wĮø(j©®ng)║Ž│╔╦■Ž┬▓┐ōQ¤ßŲ„║¾▀M(j©¼n)╚ļ║Ž│╔╦■╔ŽīėĪ░┴Ń├ūĪ▒īėŻ¼┼cČ╬ķgōQ¤ßŲ„üĒ(l©ói)Ą─ÜŌ¾w£ž║Ž▀M(j©¼n)╚ļ┤▀╗»ä®┤▓▀M(j©¼n)ąąĘ┤æ¬(y©®ng)Ż¼Įø(j©®ng)ę╗Č╬ĪóČ■Č╬Ę┤æ¬(y©®ng)║¾▀M(j©¼n)╚ļĄ┌╚²Č╬Ż¼▀@ę╗Č╬×ķę╗éĆ(g©©)ķgĮėōQ¤ßą═Ą─ÅĮŽ“Ę┤æ¬(y©®ng)Č╬Ż¼Įø(j©®ng)▀^(gu©░)┤╦Č╬Ę┤æ¬(y©®ng)║¾į┘▀M(j©¼n)╚ļĮ^¤ßĄ─Ą┌╦─Č╬Ę┤æ¬(y©®ng)Ż¼Įø(j©®ng)Ž┬▓┐ōQ¤ßŲ„│÷╦■ĪŻ┴Ēę╗╣╔š{(di©żo)£žė├ÜŌ╩Ū║═Įø(j©®ng)▀^(gu©░)║Ž│╔╦■Łh(hu©ón)ŽČĄ─└õÜŌģR║ŽŻ¼▀@╣╔ÜŌ¾w╩ūŽ╚Å─║Ž│╔╦■╔Ž▓┐│÷üĒ(l©ói)Ż¼į┘┼c¤ßĮ╗ōQŲ„│÷üĒ(l©ói)Ą─¤ßÜŌ▀M(j©¼n)ąą╗ņ║ŽŻ¼ĮM│╔Ą─╗ņ║ŽÜŌį┘▀M(j©¼n)╚ļ║Ž│╔╦■Ą─Č╬ķgōQ¤ßŲ„Ż¼š{(di©żo)╣Ø(ji©”)║Ž│╔╦■Ą┌╚²Č╬Ą─£žČ╚Ż¼╚╗║¾▀M(j©¼n)╚ļ║Ž│╔╦■Ī░┴Ń├ūĪ▒īėĪŻ▀@╣╔ÜŌ┼cĮø(j©®ng)▀^(gu©░)║Ž│╔╦■ā╚(n©©i)Ž┬▓┐ōQ¤ßŲ„ōQ¤ß│÷üĒ(l©ói)Ą─ÜŌ¾wę╗Ą└▀M(j©¼n)╚ļ┤▀╗»ä®┤▓Ę┤æ¬(y©®ng)Ż╗│÷║Ž│╔╦■║¾Ą─ÜŌ¾wŻ¼ę└┤╬▀M(j©¼n)╚ļįO(sh©©)ų├į┌╦■═ŌĄ─ÅU¤ßÕüĀtĪó¤ßĮ╗ōQŲ„╣▄ā╚(n©©i)Ż¼┼c╬┤Ę┤æ¬(y©®ng)裣h(hu©ón)ÜŌōQ¤ßŻ¼į┘▀M(j©¼n)╚ļ╦«└õģsŲ„╣▄ā╚(n©©i)▀M(j©¼n)ąą└õģsĪŻ└õģs║¾ÜŌ¾w▀M(j©¼n)╚ļ└õĮ╗ōQŲ„╣▄ķgŻ¼┼c░▒└õüĒ(l©ói)Ą─└õ裣h(hu©ón)ÜŌ└õ¤ßĮ╗ōQ║¾Ż¼ÜŌ¾wĄ├ĄĮ┴╦▒╚╦«└õĖ³▀M(j©¼n)ę╗▓ĮĄ─└õģsŻ¼└õģs║¾Ą─ÜŌ¾wį┘į┌└õĮ╗Ą─Ž┬▓┐ĘųļxČ╬▀M(j©¼n)ąąĘųļxŻ¼ĘųļxĄ¶70%ęį╔ŽĄ─ę║░▒ĪŻĘųļx║¾Ą─ÜŌ¾w│÷└õĮ╗ōQŲ„║¾▀M(j©¼n)╚ļ░▒└õģsŲ„╣▄ķgŻ©╚ń×ķČ■╝ē(j©¬)░▒└õŲ„Ż¼ät┤«┬ō(li©ón)ų╝ē(j©¬)▀M(j©¼n)ąą└õģsŻ®Ż¼░▒└õ║¾Ą─ÜŌ¾w║═ē║┐süĒ(l©ói)Ą─ą┬§rÜŌ╗ņ║ŽŻ©╚ń╣¹ė├Ęųūė║Y▀M(j©¼n)ąąą┬§rÜŌ╠Ä└ĒŻ¼ča(b©│)ÜŌ┐╔ęįų▒Įė▀M(j©¼n)╚ļ░▒║Ž│╔╦■Ż®į┘▀M(j©¼n)╚ļ░▒ĘųļxŲ„į┘┤╬Ęųļxę║░▒Ż╗░▒Ęų║¾ÜŌ¾wį┘▀M(j©¼n)╚ļ└õĮ╗ōQŲ„╣▄ā╚(n©©i)Ż¼┼cĘ┤æ¬(y©®ng)║¾Ą─裣h(hu©ón)ÜŌōQ¤ß║¾▀M(j©¼n)╚ļ裣h(hu©ón)ÖC(j©®)ŽĄĮy(t©»ng)ča(b©│)ē║裣h(hu©ón)Ż¼▀@śėŠ══Ļ│╔┴╦ę╗éĆ(g©©)ÜŌ¾w裣h(hu©ón)▀^(gu©░)│╠ĪŻčŁŁh(hu©ón)ÜŌųąĘe└█Ą─CH4ĪóArĄ╚ČĶąįÜŌ¾wį┌╦«└õĄ─ę╗┤╬│÷┐┌╠Ä│┌Ę┼Ż¼ęį▒ŻūC裣h(hu©ón)ÜŌųąČĶÜŌ║¼┴┐į┌┐žųŲųĖś╦(bi©Īo)ā╚(n©©i)ĪŻ

░┤╔Ž╩÷┴„│╠▀M(j©¼n)ąąĘų╬÷Ż¼╬ęéāīó║Ž│╔ŽĄĮy(t©»ng)░┤╣”─▄Ęų×ķ╦─éĆ(g©©)å╬į¬ĪŻĄ┌ę╗éĆ(g©©)å╬į¬×ķĘ┤æ¬(y©®ng)Ų„å╬į¬Ż¼▀@└’└¹ė├ó¾JDĖ▀ą¦░▒║Ž│╔Ę┤æ¬(y©®ng)Ų„üĒ(l©ói)īŹ(sh©¬)¼F(xi©żn)░▒║Ž│╔Ż¼▒Š╔Ē▀M(j©¼n)ąąŽĄĮy(t©»ng)ā╚(n©©i)▓┐Ę┤æ¬(y©®ng)¤ßŲĮ║ŌŻ¼▀_(d©ó)ĄĮĖ▀Ą─░▒ā¶ųĄĪóĄ═Ą─裣h(hu©ón)┴┐▀\(y©┤n)ąąų«─┐Ą─Ż¼Ę┤æ¬(y©®ng)ą¦┬╩╩Ūʱ─▄╠ßĖ▀Īó┤▀╗»ä®└¹ė├┬╩╩ŪʱĖ▀Š∙┼c▒ŠĘ┤æ¬(y©®ng)Ų„ā╚(n©©i)╝■Ą─įO(sh©©)ėŗ(j©¼)╦«ŲĮėąĻP(gu©Īn)ĪŻĄ┌Č■éĆ(g©©)å╬į¬×ķ¤ß╗ž╩šå╬į¬Ż¼▒Šå╬į¬Ą─ų„ę¬─┐Ą─╩Ūīó║Ž│╔Ę┤æ¬(y©®ng)¤ß▒M┐╔─▄Ąžį┌ÅU¤ßÕüĀt║═¤ßĮ╗ōQŲ„Ą├ĄĮ╗ž╩šŻ¼▀_(d©ó)ĄĮČÓ╔·«a(ch©Żn)Ė▀ŲĘ╬╗š¶Ų¹Ą─═¼Ģr(sh©¬)Ż¼īóŽÓī”(du©¼)Ą═╬╗─▄Ą─¤ß┴┐╝ėęį╗ž╩šŻ¼ęį▒ŻūC║Ž│╔╦■ūį╔ĒĄ─¤ßŲĮ║ŌŻ¼▓ó╩╣Ę┤æ¬(y©®ng)║¾čŁŁh(hu©ón)ÜŌ▀M(j©¼n)╚ļ╦«└õģsŲ„Ą─£žČ╚ūŅĄ═ĪŻĄ┌╚²éĆ(g©©)å╬į¬×ķ└õ╗ž╩šå╬į¬Ż¼▒Šå╬į¬ā╔éĆ(g©©)╣”─▄Ż¼Ą┌ę╗éĆ(g©©)╣”─▄╩Ūīó║Ž│╔░▒Ą─裣h(hu©ón)ÜŌ▀M(j©¼n)ąą└õā÷Ż¼▀_(d©ó)ĄĮŽÓæ¬(y©®ng)Śl╝■Ž┬裣h(hu©ón)ÜŌĄ─ę║░▒Ęųļx┴┐ūŅ┤¾Ż¼ę▓Š═╩Ūšf(shu©Ł)▀_(d©ó)ĄĮ▀M(j©¼n)╚ļ░▒║Ž│╔╦■Ą─╚ļ┐┌░▒║¼┴┐▒M┴┐Ą═Ż¼┴Ēę╗╣”─▄╩Ūīóę║░▒ÜŌ╗»Č°«a(ch©Żn)╔·Ą─└õ┴┐▀M(j©¼n)ąą╗ž╩šŻ¼▒ŻūC└õ┴┐į┌└õĮ╗▓┐Ęų╗ž╩šĄ├▒M┴┐ČÓŻ¼ęį£p╔┘░▒└õŲ„╝ė╚ļ└õā÷䮯©ę║░▒Ż®Ą─┴┐Ż¼┤_▒Ż│÷└õĮ╗ōQŲ„Ą─└õÜŌ£žČ╚▒M┴┐Ė▀ę╗³c(di©Żn)Ż¼▀@śė└õ┴┐Š═Ą├ĄĮśO┤¾Ą─╗ž╩šŻ¼£p╔┘┴╦╝ė╚ļę║░▒Ą─┴┐Ż¼╣Ø(ji©”)╝s┴╦▒∙ÖC(j©®)ļŖ║─ĪŻĄ┌╦─å╬į¬╩ŪĘųļxå╬į¬Ż¼▀@éĆ(g©©)å╬į¬ų„ę¬╩Ūė═Īó╦«Ą─Ęųļx║═ę║░▒Ą─ĘųļxĪŻ╚ń╣¹Ęųļxą¦╣¹║├Ż¼īó£p╔┘¤o(w©▓)ė├╣”Ą─Ž¹║─Ż¼▀_(d©ó)ĄĮ╣Ø(ji©”)─▄ų«─┐Ą─ĪŻ

3.2 Ę┤æ¬(y©®ng)å╬į¬Ī¬Ī¬░▒║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„

║├Ą─║Ž│╔╦■ā╚(n©©i)╝■Ż¼▒žĒÜŠ▀éõėą─▄ĘĮ▒ŃĄžīŹ(sh©¬)¼F(xi©żn)įO(sh©©)ėŗ(j©¼)ę¬Ū¾Ą─«a(ch©Żn)┴┐Īó▀\(y©┤n)ąąųąš{(di©żo)╣Ø(ji©”)šŲ┐ž£žČ╚ĘĮ▒ŃĪó┤▀╗»ä®└¹ė├┬╩Ė▀Īó▓┘ū„ÅŚąį║├Īó┤▀╗»ä®ęū▀ĆįŁĪó┤▀╗»ä®ęūčbąČĪóĮY(ji©”)śŗ(g©░u)┐╔┐┐Ūę║å(ji©Żn)å╬Īó║Ž│╔╦■Ą─ūĶ┴”ę▓æ¬(y©®ng)▒M┴┐ąĪĪŻ▀@ą®ę“╦žĮM║Žį┌ę╗ŲŻ¼ėąĄ─╩ŪŽÓī”(du©¼)┴óĄ─Ż¼į§śė▐qūCĄž╦╝┐╝å¢(w©©n)Ņ}Ż¼▀@╩Ū║Ž│╔╦■įO(sh©©)ėŗ(j©¼)š▀ę¬├µī”(du©¼)Ą─å¢(w©©n)Ņ}ĪŻ

į§śė▓┼─▄╝µŅÖĖ„ĘĮ├µ,▒M┴┐?j©®)?y©Łu)╗»Ę┤æ¬(y©®ng)Ų„,įO(sh©©)ėŗ(j©¼)│÷ę╗éĆ(g©©)į┌ę╗Č©Śl╝■Ž┬▀\(y©┤n)ąąūŅĘĆ(w©¦n)Č©Īó─▄┴┐ūŅ╣Ø(ji©”)╝sĄ─║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„Ż¼╬ęéāĮø(j©®ng)▀^(gu©░)┴╦Į³20─ĻĄ─▓╗ąĖ┼¼┴”Ż¼ķ_(k©Īi)░l(f©Ī)┴╦½@Ą├ć°(gu©«)╝ę┐Ų╝╝▀M(j©¼n)▓ĮČ■Ą╚¬ä(ji©Żng)Ą─ŽĄ┴ą║Ž│╔╦■╝╝ąg(sh©┤)╝░«a(ch©Żn)ŲĘŻ¼╔Ž╩└╝o(j©¼)80─Ļ┤·ųąŲ┌ķ_(k©Īi)╩╝Ż¼Å─ąĪą═╦■╚ļ╩ųŻ¼DN600ĪóDN800ĪóDN1000ĪóDN1200ĪóDN1400ĪóDN1600ĪóDN1800ĪóDN2000ĪóDN2200ŽĄ┴ą╝╝ąg(sh©┤)ų▓Į░l(f©Ī)š╣Ż¼ĄĮ─┐Ū░ą╬│╔┴╦Š▀éõ╚½ŽĄ┴ąĪóČÓęÄ(gu©®)Ė±ĪóĖ„ĘN▓╗═¼ę¬Ū¾╝░▓╗═¼ŽĄĮy(t©»ng)Śl╝■ŽÓ┼õ╠ūĄ─ŽĄ┴ą║Ž│╔╦■╝╝ąg(sh©┤)╝░«a(ch©Żn)ŲĘĪŻ

▀@ĘN┤¾ą═║Ž│╔╦■╝╝ąg(sh©┤)╝░Ę┤æ¬(y©®ng)Ų„Ż¼╬ęéāĘQų«×ķó¾JDŽĄ┴ą░▒║Ž│╔╦■╝╝ąg(sh©┤)ĪŻ▀@ą®╝╝ąg(sh©┤)į┌║Ž│╔╦■ā╚(n©©i)╝■Ę┤æ¬(y©®ng)Ų„įO(sh©©)ėŗ(j©¼)╔ŽŠ▀éõėąŽ┬╩÷╠žš„╝░╝╝ąg(sh©┤)╠ž³c(di©Żn)ĪŻ

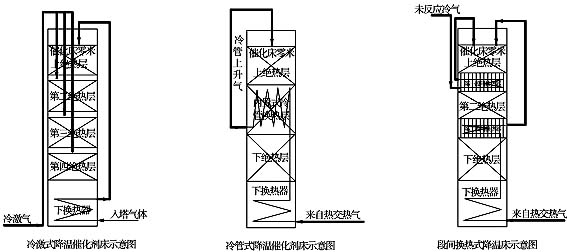

Ż©1Ż®▓╔ė├Ęų┴„╣ż╦ćš{(di©żo)╣Ø(ji©”)┤▀╗»ä®┤▓īė£žČ╚

▒Ŗ╦∙ų▄ų¬Ż¼░▒║Ž│╔╦■Ą─įO(sh©©)ėŗ(j©¼)╩Ū▓╔ė├┴╦▀mė├┤▀╗»ä®╠žąįĄ─įO(sh©©)ėŗ(j©¼)ĘĮĘ©üĒ(l©ói)▀M(j©¼n)ąą╣ż╦ć╝░ĮY(ji©”)śŗ(g©░u)įO(sh©©)ėŗ(j©¼)Ą─Ż¼Č°┤▀╗»ä®Ę┤æ¬(y©®ng)▀_(d©ó)ĄĮę╗Č©Ą─£žČ╚║¾Š═▒žĒÜīóĘ┤æ¬(y©®ng)¤ßęŲ│÷Ż¼╩╣ÜŌ¾wį┘ę╗┤╬ęįĄ═Ą─£žČ╚▀M(j©¼n)╚ļ┤▓īėĘ┤æ¬(y©®ng)Ż¼▀_(d©ó)ĄĮĄ┌Č■┤╬Ę┤æ¬(y©®ng)Ą─Śl╝■Ż¼▀@īó▀M(j©¼n)ąąĘ┤Å═(f©┤)╔²ĮĄ£ž▓┘ū„Ż¼╩╣Ę┤æ¬(y©®ng)čžų°┤▀╗»ä®ūŅ▀mę╦£žČ╚Ū·ŠĆąąū▀Ż¼▓┼─▄▀_(d©ó)ĄĮ▒M┐╔─▄Ė▀Ą─║Ž│╔╦■│÷┐┌░▒║¼┴┐Ż¼Ą├ĄĮ▒M┐╔─▄Ė▀Ą─░▒ā¶ųĄĪŻ

Įø(j©®ng)ĄõĄ─║Ž│╔╦■╣ż╦ćš{(di©żo)£žĘĮ╩ĮėąŽ┬╩÷╚²ĘNĘĮ╩ĮŻ¼ęŖ(ji©żn)łD2ĪŻ

łD2 ║Ž│╔╦■Ą─š{(di©żo)£žĘĮ╩Į

┤¾▓┐ĘųķgĮėōQ¤ß╩Į║Ž│╔╦■║═└õ╣▄ą═║Ž│╔╦■Ż¼▓╔ė├Ą─╩Ū╬┤Ę┤æ¬(y©®ng)ÜŌ¾wę╗┤╬ąį▀M(j©¼n)╚ļĪŻÜŌ¾wį┌Ę┤æ¬(y©®ng)Ū░Ž╚═©▀^(gu©░)╣▄Ą└▀M(j©¼n)╚ļąĶę¬ĮĄ£žĄ─┤▀╗»ä®┤▓īėŻ¼ė├£žČ╚ŽÓī”(du©¼)▌^Ą═Ą─╬┤Ę┤æ¬(y©®ng)ÜŌüĒ(l©ói)└õģs┤▀╗»ä®┤▓īėĄ─Ė▀£žČ╬ĪŻ▀@ą®║Ž│╔╦■ėąųT╚ńé„Įy(t©»ng)Ą─╚²╠ū╣▄╩ĮĪóČ╬ķg└õģsą═Ą╚╦■ą═ĪŻ▀@ĘNš{(di©żo)£žĘĮ╩ĮĄ─ā×(y©Łu)³c(di©Żn)╩Ūš{(di©żo)╣Ø(ji©”)£žČ╚╩«Ęų║å(ji©Żn)å╬Ż¼ų╗į┌║Ž│╔╦■▀M(j©¼n)ÜŌĄ─ų„ķy╝ė╔Žę╗éĆ(g©©)š{(di©żo)╣Ø(ji©”)Ī░┴Ń├ūĪ▒£žČ╚ė├Ą─Ė▒ķyŠ═┐╔ęį┴╦ĪŻį┌Š▀¾w╔·«a(ch©Żn)ųąŻ¼ų╗꬚{(di©żo)╣Ø(ji©”)ŽĄĮy(t©»ng)Ą─裣h(hu©ón)┴┐Š═┐╔ęįĘĮ▒ŃĄžš{(di©żo)╣Ø(ji©”)║Ž│╔╦■£žČ╚┴╦ĪŻŲõ╚▒³c(di©Żn)╩ŪōQ¤ß╣▄ę¬├▄▓╝į┌┤▀╗»ä®┤▓īėŻ¼▀M(j©¼n)╚ļĄ─ÜŌ¾wę¬Ę┤Å═(f©┤)╝ė¤ßŻ¼¤ßÜŌĄ─┴„│╠ķL(zh©Żng)Īó═©Ą└šŁĪóįņ│╔ūĶ┴”┤¾ĪŻ┴Ēę╗ĘĮ├µŻ¼└õģs╣▄ā╚(n©©i)┼c╣▄═ŌĄ─┤▀╗»ä®Ę┤æ¬(y©®ng)£žČ╚▓ŅīóįĮüĒ(l©ói)įĮąĪŻ¼ōQ¤ß═Ųäė(d©░ng)┴”ę▓įĮüĒ(l©ói)įĮąĪŻ¼įņ│╔ę¬▓╝ų├▌^ČÓĄ─╣▄╗“▌^┤¾Ą─裣h(hu©ón)┴┐üĒ(l©ói)ĮĄ£žĄ─æB(t©żi)ä▌(sh©¼)Ż¼▀@Š═ų▒Įėī¦(d©Żo)ų┬┴╦┤▀╗»ä®┤▓īėūĶ┴”┤¾Īó┤▀╗»ä®čb╠Ņ┴┐ąĪŻ¼ŽĄĮy(t©»ng)裣h(hu©ón)┴┐┤¾Ż¼░▒ā¶ųĄ╠ß▓╗Ė▀ĪŻ▓╔ė├Č╬ķgĮĄ£žĄ─ĘĮ╩ĮŻ¼ę▓ėą═¼ŅÉĄ─å¢(w©©n)Ņ}Ż¼═¼Ģr(sh©¬)┤▀╗»ä®┤▓īėįO(sh©©)ėŗ(j©¼)ę▓╩«ĘųÅ═(f©┤)ļsĪŻ

ó¾JŽĄ┴ą░▒║Ž│╔╦■ätčžė├┴╦ķgĮėĮĄ£žĄ─ĘĮ╩ĮŻ¼▓óīóā╚(n©©i)▓┐ōQ¤ßŲ„▀M(j©¼n)ąąā×(y©Łu)╗»Ė─┴╝įO(sh©©)ėŗ(j©¼)ĪŻ▓╔ė├└õÜŌ¾wÅ─═Ō▓┐ę²╚ļŻ¼ų▒Įė▀M(j©¼n)╚ļ▓╗═¼Ą─┤▓īėŻ¼░┤ę¬Ū¾┐žųŲ▀M(j©¼n)╚ļÜŌ┴┐Ą─┤¾ąĪĪóš{(di©żo)╣Ø(ji©”)▀M(j©¼n)╚ļÜŌ¾wĄ─£žČ╚Ż¼ęį┤╦üĒ(l©ói)š{(di©żo)╣Ø(ji©”)┤▀╗»ä®Ė„┤▓īė£žČ╚Ż¼▀_(d©ó)ĄĮ┴╦╝╚▓╔ė├ķgĮėōQ¤ß╩Įš{(di©żo)£žŻ¼ėų▀\(y©┤n)ė├┴╦Ī░└õ╝ż╩ĮĪ▒╦■Ą─Ī░Ęų┴„Ī▒ĪóĘųģ^(q©▒)Ęųīėš{(di©żo)╣Ø(ji©”)Ą─ā×(y©Łu)³c(di©Żn)ĪŻ

ė╔ė┌═ŌüĒ(l©ói)Ą─Ī░Ęų┴„ÜŌĪ▒▀M(j©¼n)╚ļ║Ž│╔╦■┤▓īėĢr(sh©¬)Ą─£žČ╚▌^Ą═Ż¼é„¤ß£ž▓ŅīóūāĄ├▌^┤¾Ż¼▀@śėŻ¼ā╚(n©©i)ų├Ą─Č╬ķgōQ¤ßŲ„╝░ėąĻP(gu©Īn)š{(di©żo)£žį¬╝■Š═┐╔įO(sh©©)ėŗ(j©¼)Ą├▌^ąĪŻ¼š╝ō■(j©┤)Ą─║Ž│╔╦■┤▀╗»ä®┐šķgę▓▌^ąĪĪŻ▀_(d©ó)ĄĮ┴╦╠ßĖ▀┤▀╗»ä®čb╠Ņ┴┐ĪóĮĄĄ═ūĶ┴”Ą─ę¬Ū¾Ż╗┴Ē═ŌŻ¼ė╔ė┌ÜŌ¾w▀M(j©¼n)ąąĘų┴„Ż¼ę▓╩╣Ą├Ė„┤▀╗»ä®┤▓īėĄ─š{(di©żo)╣Ø(ji©”)┐╔ęį▀_(d©ó)ĄĮĪ░ļSą─╦∙ė¹Ī▒Ī¬Ī¬░┤▓╗═¼┤▀╗»ä®Ę┤æ¬(y©®ng)╗Ņąį║═▓╗═¼Ą─£žČ╚╝░«a(ch©Żn)┴┐Ęų┼õ┴„┴┐Ż¼Å─Č°╩«ĘųĘĮ▒ŃĄžš{(di©żo)╣Ø(ji©”)┤▀╗»ä®Ė„┤▓īė£žČ╚ĪŻ

▀@ĘNĪ░Ęų┴„Ī▒ĦüĒ(l©ói)┴╦Ž┬┴ą║├╠ÄŻ║ę╗╩ŪśO┤¾ĄžĮĄĄ═┴╦ŽĄĮy(t©»ng)Ą─裣h(hu©ón)┴┐Ż╗Č■╩Ū┐╔ęį╩╣š{(di©żo)╣Ø(ji©”)╩«ĘųĘĮ▒ŃŻ╗╚²╩Ū┐╔ęį╩╣┤▀╗»ä®╔²£ž▀ĆįŁĢr(sh©¬)Ż¼═Ļ╚½öÓĄ¶īėķgōQ¤ßŲ„Ą─ÜŌ┴„Ż¼äō(chu©żng)įņę╗éĆ(g©©)Į^¤ß╔²£ž▀ĆįŁĄ─Śl╝■Ż¼╩╣┤▀╗»ä®▀ĆįŁ─▄ē“╩«ĘųÅžĄūŻ╗╦─╩Ūė╔ė┌Ī░Ęų┴„Ī▒Ż¼ę╗▓┐ĘųÜŌ¾w▓╗Įø(j©®ng)▀^(gu©░)Ž┬▓┐ōQ¤ßŲ„Ż¼Ž┬▓┐ōQ¤ßŲ„Ą─╣▄ķg┴„┴┐ŽÓī”(du©¼)▌^ąĪŻ¼▀M(j©¼n)╚ļųąą─╣▄Ą─ÜŌ┴┐ę▓▌^ąĪŻ¼┐╔£p╔┘Ž┬?li©ón)Q¤ßŲ„Ą─├µĘeŻ¼ę▓£p╔┘┴╦ÜŌ¾w┴„äė(d©░ng)Ą─ūĶ┴”ĪŻ

▀@ĘN╦■ā╚(n©©i)▓┐Ą─Ęų┴„Ż¼▀Ćų╗╩Ūę╗ĘNĘų┴„ĘĮ╩ĮĪŻ×ķ┴╦Ė³╝ėā×(y©Łu)╗»ŽĄĮy(t©»ng)Ż¼╬ęéāę▓ķ_(k©Īi)░l(f©Ī)┴╦Ī░╚½Ęų┴„Ī▒Ą─┴„│╠Ī¬Ī¬└õÜŌ▀M(j©¼n)╚ļ║Ž│╔╦■Ū░▀M(j©¼n)ąąĘų┴„Ż¼¤ßÜŌę▓į┌▀M(j©¼n)╦■Ū░Ęų┴„ĪŻ│╔╣”Ąžīó▀M(j©¼n)╚ļ║Ž│╔╦■Łh(hu©ón)ŽČĄ─ÜŌ¾w┴„┴┐Ž┬ĮĄĄĮāHš╝ų„ÜŌ┴„┴┐Ą─10%Ż¼▀@śė╝╚▒ŻūC┴╦║Ž│╔╦■╦■▒┌£žČ╚▓╗│¼ś╦(bi©Īo)Ż¼ę▓╩╣Ą├║Ž│╔╦■Łh(hu©ón)ŽČ┴„Ą─ūĶ┴”┤¾┤¾Ž┬ĮĄĪŻ▀@ę▓╩Ūó¾JD║Ž│╔╦■╝╝ąg(sh©┤)ę╗éĆ(g©©)╩«Ęų’@ų°Ą─╠ž³c(di©Żn)ĪŻ

Ż©2Ż®▒M┴┐▓╗ė├║═╔┘ė├└õ╝żĘĮ╩ĮüĒ(l©ói)š{(di©żo)╣Ø(ji©”)┤▓īė£žČ╚

ÜŌ╣╠Ę┤æ¬(y©®ng)┤▓Ą─░▒║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„Ż¼ę╗░ŃČ╝▓╔ė├ā╚(n©©i)ų├╩Į┤▀╗»ä®┤▓īėĄ─ĮĄ£žĘĮ╩ĮĪŻ▓╗╣▄─┐Ū░Ą─ā╚(n©©i)╝■įO(sh©©)ėŗ(j©¼)╚ń║╬Ū¦ūā?n©©i)f╗»Ż¼Ą½Š═ŲõĮĄ£žĄ─ĘĮĘ©║═ĮĄ£žĄ─įŁ└ĒüĒ(l©ói)ĘųėąŽ┬┴ą╚²ĘNĮĄ£žĘĮ╩ĮŻ║└õ╣▄╩ĮĮĄ£žĪó└õ╝ż╩ĮĮĄ£ž║═Č╬ķgōQ¤ßŲ„ą═Ą─ķgĮėĮĄ£žĘĮ╩ĮĪŻęŖ(ji©żn)łD3ĪŻ

łD3 ░▒║Ž│╔╦■Ą─ĮĄ£žĘĮ╩Į

╚²ĘNĮĄ£žĘĮ╩ĮĖ„ėąā×(y©Łu)╚▒³c(di©Żn)Ż¼╬©ėą└õ╝ż╩ĮĮĄ£žĘĮ╩ĮūŅ×ķ║å(ji©Żn)å╬Ż¼ Ą½▀@ĘNĘĮ╩Įė╔ė┌▓╔ė├╬┤Ę┤æ¬(y©®ng)Ą─ÜŌ¾w═©▀^(gu©░)═ŌĘų┼õĘĮ╩Į▀M(j©¼n)╚ļ▓╗═¼Ą─┤▀╗»ä®┤▓īėŻ¼ų▒ĮėīóĘ┤æ¬(y©®ng)║¾╔²Ė▀┴╦ÜŌ¾w£žČ╚ĮĄŽ┬üĒ(l©ói)Ą─ĘĮ╩Įš{(di©żo)£žŻ¼▀@śėę▓ø_ŽĪ┴╦Ę┤æ¬(y©®ng)ÜŌĄ─░▒ØŌČ╚Ż¼«ö(d©Īng)┤▓īėįO(sh©©)ėŗ(j©¼)Ą─┤▀╗»ä®Č╬öĄ(sh©┤)▒╚▌^ČÓĢr(sh©¬)Ż¼įĮ▀M(j©¼n)╚ļŽ┬▓┐Ż¼▀@ę╗▓┐Ęų╬┤Ę┤æ¬(y©®ng)ÜŌū▀▀^(gu©░)Ą─┤▀╗»ä®┤▓īėŠ═įĮČ╠Ż¼║═┤▀╗»ä®Įėė|Ą─Ģr(sh©¬)ķgŠ═įĮ╔┘Ż¼┐é¾wüĒ(l©ói)šf(shu©Ł)Ż¼Š═Ģ■(hu©¼)ī”(du©¼)Ę┤æ¬(y©®ng)░▒ā¶ųĄĄ─╠ßĖ▀ėąė░ĒæĪŻ═¼ę╗«a(ch©Żn)┴┐Ž┬Ż¼└õ╝ż╩Į▒╚ķgĮėōQ¤ß╩ĮĄ─║Ž│╔╦■īóę¬į÷╝ė裣h(hu©ón)┴┐Ż¼ę▓ę¬£p╔┘¤ß╗ž╩š┴┐ĪŻ╔Ž╩└╝o(j©¼)70─Ļ┤·Ż¼╬ęć°(gu©«)ę²▀M(j©¼n)Ą─300 kt/a║Ž│╔░▒čbų├Ż¼▌^ČÓĄž▓╔ė├Kellogg╣½╦ŠĄ─Ų┐╩ĮČÓīė└õ╝ż╩Į║Ž│╔╦■Ż¼ļSų°╝╝ąg(sh©┤)Ą─╔Ņ╚ļŻ¼Ų∙ų┴Į±╚šŻ¼Äū║§╚½▓┐Ė─│╔┴╦Č╬ķgōQ¤ßą═Ą─Ė─┴╝Ī░Ką═Ī▒╦■ĪŻ▀@śėŻ¼╝╚╠ßĖ▀┴╦░▒ā¶ųĄŻ¼ėų╠ßĖ▀┴╦║Ž│╔╦■Ą─«a(ch©Żn)┴┐ĪŻ─┐Ū░ć°(gu©«)═ŌĄ─Uhde╣½╦ŠĪóTops”še╣½╦ŠĪóKBR╣½╦ŠĪóCasale╣½╦ŠŠ∙║▄╔┘ė├└õ╝ż╩ĮĮĄ£žĄ─ĘĮ╩ĮüĒ(l©ói)š{(di©żo)╣Ø(ji©”)┤▓īė£žČ╚Ż¼▀@ę▓╩ŪļSų°╣Ø(ji©”)─▄╣żū„╔Ņ╚ļŻ¼╣ż╦ćų«▒ž╚╗▀xō±ŻĪ

ó¾JDą═║Ž│╔╦■ā╚(n©©i)╝■Ą─ĮĄ£ž▓╔ė├Ęų¾w╩ĮŻ¼į┌┤▀╗»┤▓īėųą║¼ėąę╗ĄĮā╔╝■Č╬ķgōQ¤ßŲ„ĮM╝■Ż¼ĮM│╔┴╦ę╗éĆ(g©©)╦─Č╬╗“╬ÕČ╬▌SÅĮŽ“ą═Ą─║Ž│╔╦■ĪŻ╦³Äū║§ø](m©”i)ėąė├└õ╝żüĒ(l©ói)ĮĄ£žŻ¼▀@śėŻ¼┐╔ęį▀_(d©ó)ĄĮ╩«Ęų║├Ą─š{(di©żo)£žą¦╣¹Ż¼═¼Ģr(sh©¬)Ż¼Ą├ĄĮ▒M┴┐Ė▀Ą─│÷┐┌░▒║¼┴┐Ż¼▒M┴┐ąĪĄ─ŽĄĮy(t©»ng)裣h(hu©ón)┴┐ĪŻ

Ż©3Ż®▓╔ė├ČÓÜŌ╩ęÅĮŽ“┤▓╝╝ąg(sh©┤)

▓╔ė├ÅĮŽ“┤▓Ż¼╩Ū«ö(d©Īng)Ū░║Ž│╔╦■×ķ┴╦ĮĄĄ═ūĶ┴”ĮĄ│Żė├Ą─ĘĮĘ©ĪŻć°(gu©«)═ŌĄ─Ė„ĘN╦■ą═ÜŌ¾wā╚(n©©i)▓┐┴„äė(d©░ng)ĘĮ╩Į▓╗╩Ū▓╔ė├ÅĮŽ“┴„Š═╩Ū▓╔ė├ÖMŽ“┴„Ż¼╚½▓┐▓╔ė├▌SŽ“┴„Ą─╦■ą═╩«Ęų╔┘ęŖ(ji©żn)┴╦ĪŻļSų°║Ž│╔╦■▀M(j©¼n)╚ļ┤¾ą═╗»Ż¼Ė„║Ž│╔╦■įO(sh©©)ėŗ(j©¼)╣½╦ŠŠ∙ūóųžčąŠ┐ÅĮŽ“┐Ą─Ęų▓╝Ą╚å¢(w©©n)Ņ}Ż¼ū÷┴╦┤¾┴┐Ą─╣żū„ĪŻ╬ę╣½╦ŠĮø(j©®ng)▀^(gu©░)┤¾┴┐Ą─蹊┐║═╣ż│╠īŹ(sh©¬)█`Ż¼ķ_(k©Īi)░l(f©Ī)┴╦ę╗ĘNČÓÜŌ╩ęĪóĘ┤Å═(f©┤)╗ņ║Žą═Ą─ÅĮŽ“┐Ęų▓╝Ų„Ż¼▀@ĘNĘų▓╝Ų„┐╔ęįīóÅĮŽ“┴„Ą─ÜŌ¾wį┌▀M(j©¼n)╚ļÜŌ╩ęŪ░Įø(j©®ng)ĘųÜŌČ╦╝░╩šÜŌČ╦Ą─│§▓ĮĘųÜŌ║¾Ż¼į┘į┌╩šÜŌČ╦▀M(j©¼n)╚ļČÓÜŌ╩ęĘ┤Å═(f©┤)╗ņ┴„ą═ÅĮŽ“Ęų▓╝Ų„ųąŻ¼īóÜŌ¾w▀M(j©¼n)ąąČÓ┤╬š█┴„ĪóČÓ┤╬╗ņ║ŽŻ¼Ė„ĘĮŽ“üĒ(l©ói)Ą─╣ż╦ćÜŌ¾w╗ņ║Ž═Ļ╚½Ż¼Ęų▓╝Š∙ä“ĪŻ

▓╔ė├▀@ĘNÅĮŽ“┐╝╝ąg(sh©┤)║¾Ż¼║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„ā╚(n©©i)╝sš╝70%ęį╔ŽĄ─┤▀╗»ä®īėÜŌ¾w┴„äė(d©░ng)×ķÅĮŽ“┴„Ż¼Ę┤æ¬(y©®ng)┤▓īėūĶ┴”ĮĄ▓╗│¼▀^(gu©░)0.4MPaŻ¼▀_(d©ó)ĄĮ┴╦ć°(gu©«)ā╚(n©©i)═Ō═¼ŅÉ║Ž│╔╦■Ą─Ž╚▀M(j©¼n)╦«ŲĮĪŻę▓▀_(d©ó)ĄĮ┴╦ĘųÜŌŠ∙ä“Ż¼▀\(y©┤n)ąąŲĮĘĆ(w©¦n)Ą──┐Ą─ĪŻ

Ż©4Ż®▀\(y©┤n)ė├┐╔ÅĮŽ“┴„Ą─Č╬ķgōQ¤ßŲ„╝╝ąg(sh©┤)

é„Įy(t©»ng)Ą─╚²╠ū╣▄║═└õ╣▄╩ĮĄ─║Ž│╔╦■ūŅ┤¾ūĶ┴”Č╬Š∙į┌└õ╣▄īėŻ¼ę“└õ╣▄š╝ō■(j©┤)┴╦┤▀╗»ä®ėąą¦Įž├µŻ¼ŪęĖ▀£žĘ┤æ¬(y©®ng)║¾Ą─ÜŌ¾wį┌└õ╣▄ā╚(n©©i)▀M(j©¼n)ąą┴╦╣Ø(ji©”)┴„Ż¼ę“Č°▀@▓┐ĘųĄ─ūĶ┴”┤¾Ż¼▀@╩Ū└õ╣▄╩Į║Ž│╔╦■¤o(w©▓)Ę©ĮŌøQĄ─å¢(w©©n)Ņ}ĪŻę╗░ŃüĒ(l©ói)šf(shu©Ł)Ż¼«ö(d©Īng)║Ž│╔╦■Ą─Ė▀ÅĮ▒╚×ķ1/10Ż¼║Ž│╔╦■žō(f©┤)║╔▀_(d©ó)įO(sh©©)ėŗ(j©¼)žō(f©┤)║╔Ģr(sh©¬)Ż¼ę╗éĆ(g©©)╚²╠ū╣▄║Ž│╔╦■┤▀╗»ä®┤▓īėĄ─ūĶ┴”ĮĄ┐╔▀_(d©ó)ĄĮ1.8MPaŻ¼ę╗éĆ(g©©)└õ╣▄╩Į╝ā▌SŽ“Ą─║Ž│╔╦■ūĶ┴”ĮĄūŅ╔┘ę▓ėą1.2MPaŻ¼▀@śėŠ═Ž▐ųŲ┴╦║Ž│╔╦■┤¾ą═╗»╔·«a(ch©Żn)╝╝ąg(sh©┤)Ą─░l(f©Ī)š╣Ż¼ę“Č°Ż¼└õ╣▄╩Į║Ž│╔╦■╗∙▒Šø](m©”i)ėą┤¾ą═Ą─╦■┤µį┌ĪŻ

ó¾JDą═░▒║Ž│╔╦■▀\(y©┤n)ė├┴╦ę╗éĆ(g©©)ŅÉ╦Ųė┌└õ╣▄ĮY(ji©”)śŗ(g©░u)Ą─ą┬ą═Č╬ķgōQ¤ßŲ„Ż©ęč½@Ą├┴╦ć°(gu©«)╝ęīŻ└¹Ż®Ż¼╦³ę▓╩ŪČ╬ķgōQ¤ßŲ„║═└õ╣▄ūāą╬Ą─ōQ¤ßŲ„Ż¼īó╦³┬±į┌┤▀╗»ä®┤▓īėŻ¼┤▀╗»ä®┤▓Ą─Ę┤æ¬(y©®ng)ÜŌ¾w╩ŪčžÅĮŽ“┴„äė(d©░ng)Ą─Ż¼ōQ¤ßŲ„ā╚(n©©i)ū„×ķ└õģsĄ─ÜŌ¾wę▓╩ŪčžÅĮŽ“┴„äė(d©░ng)Ż¼┼c═Ō▓┐ÜŌ¾w▓ó┴„▀M(j©¼n)ąąōQ¤ßĪŻ▀@Š═ÅžĄūĮŌøQ┴╦└õ╣▄╩Į╗“ōQ¤ßŲ„╩Įīėķg└õģsŲ„¤o(w©▓)Ę©īŹ(sh©¬)¼F(xi©żn)ÅĮŽ“┴„Ą─å¢(w©©n)Ņ}ĪŻ╦³║═Ąõą═Ą─Č╬ķgōQ¤ß▒╚Ż¼ėą╣▄═Ō─▄╠Ņ│õ┤▀╗»ä®Ż¼╠ßĖ▀Ę┤æ¬(y©®ng)ą¦┬╩Ą─ā×(y©Łu)ä▌(sh©¼)Ż¼«ö(d©Īng)╚╗ę▓╠ßĖ▀┴╦┤▀╗»ä®Ą─čb╠Ņ┴┐ĪŻ║═é„Įy(t©»ng)Ą─└õ╣▄╩ĮōQ¤ßŲ„ŽÓ▒╚Ż¼╦³ėąÅĮŽ“┴„Ą─ā×(y©Łu)ä▌(sh©¼)ĪŻ

═©▀^(gu©░)▀@ĘN╝╝ąg(sh©┤)Ą─▀\(y©┤n)ė├Ż¼╬ęéāķ_(k©Īi)░l(f©Ī)Ą─║Ž│╔╦■╦■ÅĮė╔DN1200╔Ž╔²ĄĮDN2200ęį╔ŽŻ¼║Ž│╔╦■Ą─┐éūĶ┴”ĮĄŠ∙į┌0.4MPaęįŽ┬ĪŻ

Ż©5Ż®▓╔ė├╝Ü(x©¼)ķL(zh©Żng)ą═Ęų┴ą╩Įā╚(n©©i)▓┐ōQ¤ßŲ„

║Ž│╔╦■Ą─Ž┬▓┐ōQ¤ßŲ„ę╗░ŃüĒ(l©ói)šf(shu©Ł)├µĘe▌^ąĪŻ¼┤¾ų▒ÅĮĄ─╦■įO(sh©©)│╔ę╗éĆ(g©©)╣─ą╬ōQ¤ßŲ„īóĢ■(hu©¼)╩╣╣▄ā╚(n©©i)Ą─ÜŌ¾w┴„│╠╠½Č╠Ż¼ōQ¤ßą¦╣¹▓╗║├Ż¼╣▄═Ō▓╔ė├š█┴„░ÕĢr(sh©¬)Ż¼īóĢ■(hu©¼)╩╣ōQ¤ßĢr(sh©¬)ÜŌ¾w┴„äė(d©░ng)Ī░╦└ģ^(q©▒)Ī▒╠½ČÓŻ¼ę▓śO┤¾Ąžė░Ēæ┴╦ōQ¤ßą¦┬╩ĪŻó¾JD▓╔ė├┴╦╝Ü(x©¼)ķL(zh©Żng)ą╬Ą─ōQ¤ßŲ„Ż¼╦³║═ųąą─╣▄įO(sh©©)ėŗ(j©¼)│╔ę╗éĆ(g©©)š¹¾wŻ¼▀@śė╝╚▒Ńė┌ŠSą▐Ż¼ę▓▒Ńė┌╠ßĖ▀ōQ¤ßŲ„Ą─ōQ¤ßą¦┬╩Ż¼▀Ćėą└¹ė┌║Ž│╔╦■Ž┬▓┐ÅĮŽ“Č╬Ą─įO(sh©©)ėŗ(j©¼)Ż©īóÅĮŽ“ĘųÜŌ┼c╩šÜŌĪóōQ¤ßŲ„ĮY(ji©”)║Ž│╔ę╗éĆ(g©©)š¹¾wŻ®ĪŻ╝Ü(x©¼)ķL(zh©Żng)ą╬Ą─ōQ¤ßŲ„ę▓Ė³▀M(j©¼n)ę╗▓Į║å(ji©Żn)╗»┴╦ā╚(n©©i)╝■ĮY(ji©”)śŗ(g©░u)Ż¼╩╣ā╚(n©©i)╝■Ą─ŠSą▐ūāĄ├Ė³╝ėĘĮ▒ŃĪŻ

Ż©6Ż®▓╔ė├ČÓīėÅ═(f©┤)║Ž▒Ż£ž╝╝ąg(sh©┤)

ČÓīėÅ═(f©┤)║Ž╩Į▒Ż£ž╝╝ąg(sh©┤)╩Ū║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦ŠĄ─ę╗éĆ(g©©)īŻ└¹╝╝ąg(sh©┤)Ż¼╦³ĮĶė├┴╦║Į┐š╝╝ąg(sh©┤)╝░░Ń╠ņ▓─┴ŽŻ¼īóā╚(n©©i)╝■Ą─▒Ż£žīėū÷Ą├Ė³╝ėŠ½ų┬Ż¼▒Ż£žą¦╣¹Ė³║├ĪŻ▀@ĘN╝╝ąg(sh©┤)į┌╬ę╣½╦Šķ_(k©Īi)░l(f©Ī)DN600║Ž│╔╦■Š═╩╣ė├┴╦Ż¼ų«║¾▓╗öÓ═Ļ╔ŲŻ¼ĄĮ─┐Ū░×ķų╣Ż¼Å─╬┤│÷¼F(xi©żn)▀^(gu©░)ā╚(n©©i)╝■▒Ż£žīė├ō┬õČ°ė░Ēæ╔·«a(ch©Żn)Ą─ŪķørĪŻČ°▀@į┌ęįŪ░Ż¼▒Ż£žīė├ō┬õ╩Ū║Ž│╔╦■│Ż│÷¼F(xi©żn)Ą─╣╩šŽų«ę╗ĪŻ

ī”(du©¼)▒Ż£žīėĄ─įO(sh©©)ėŗ(j©¼)Ż¼╬ęéā▀Ćī”(du©¼)║Ž│╔╦■ā╚(n©©i)Ą─Ę┤æ¬(y©®ng)ÖC(j©®)└Ē▀M(j©¼n)ąą┴╦蹊┐Ż¼┐╝æ]┴╦ī”(du©¼)┴„ĪóĘ∙╔õĄ╚Ą─ė░ĒæŻ¼▀\(y©┤n)ė├┴╦ČÓĘNĖ▀┐Ų╝╝Ą─╩ųČ╬▀M(j©¼n)ąą▒Ż£žą¦╣¹─ŻöM║═▒Ż£žā×(y©Łu)╗»įO(sh©©)ėŗ(j©¼)Ż¼▓╔ė├┴╦ČÓ╣Ø(ji©”)╩ĮČÓ╔ņ┐sĮY(ji©”)śŗ(g©░u)Ą─▒Ż£žŲżüĒ(l©ói)▒ŻūCā╚(n©©i)╝■Ą─¤ß├øŚl╝■║├ĪŻ

Ż©7Ż®▓╔ė├▀B└m(x©┤)┤▀╗»ä®┤▓Īó┤▀╗»ä®ūįąČ╝╝ąg(sh©┤)

▓╔ė├┴╦▀B└m(x©┤)Ą─┤▀╗»ä®┤▓īėŻ¼▀@ę▓╩Ū▒ŻūCūįąČ┤▀╗»ä®ĒśĢ│Ą─ę╗éĆ(g©©)▒žę¬ĘĮ╩ĮĪŻā╚(n©©i)╝■įO(sh©©)ėŗ(j©¼)Č■ĄĮ╚²éĆ(g©©)ÅĮŽ“Č╬Ż¼├┐Č╬ų«ķgĄ─ĘųīėŠ∙▓╔ė├╗Ņäė(d©░ng)║═ųąķgėą┤▀╗»ä®┴„äė(d©░ng)┐ūĄ─įO(sh©©)ėŗ(j©¼)▓┐╝■Ż¼═Ļ╚½─▄▒ŻūC┤▀╗»ä®Å─╔ŽČ°Ž┬Ēś└¹▀M(j©¼n)╚ļā╚(n©©i)╝■ųąŻ¼ę▓▒ŻūC┴╦ÅĮŽ“┐╔Ž▓┐┤▀╗»ä®─▄Ī░ĘŌūĪĪ▒▀M(j©¼n)ÜŌ═©Ą└Ż¼▒ŻūCÅĮŽ“?q©▒)ė▀M(j©¼n)ÜŌ║═│÷ÜŌŠ∙▓╗Č╠┬ĘĪŻ▀@ĘNįO(sh©©)ėŗ(j©¼)Ż¼╩╣ā╚(n©©i)╝■čb┼õ║═Özą▐ūāĄ├Ė³╝ė╚▌ęūĪŻ

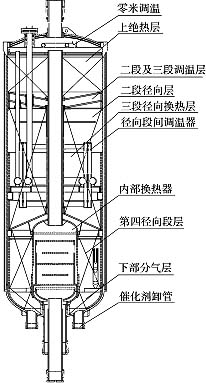

ā×(y©Łu)╗»įO(sh©©)ėŗ(j©¼)Ą─ó¾JD░▒║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„ė╔ę╗éĆ(g©©)¬Ü(d©▓)┴óĪóŽ┬▓┐ĦōQ¤ßŲ„Ą─ųąą─╣▄╝░ōQ¤ßŲ„ĮM╝■╝ė╔Žę╗éĆ(g©©)─▄īŹ(sh©¬)¼F(xi©żn)ÅĮŽ“┴„Ą─Č╬ķgōQ¤ßŲ„ĮM│╔Ą─╗Ņäė(d©░ng)ōQ¤ß╝■Ż¼║═ę╗éĆ(g©©)╣╠Č©Ą─Ħėą╚²éĆ(g©©)ÅĮŽ“┐Ą─┤▀╗»ä®ĮM║Ž│╔Ą─╦─Č╬╩ĮĪó▌SÅĮŽ“Īó╣ż╦ć▀M(j©¼n)ÜŌ╚½Ęų┴„Īó┤▀╗»ä®┤▓▀B└m(x©┤)ĪóūįąČ┤▀╗»ä®Ą─░▒║Ž│╔Ę┤æ¬(y©®ng)Ų„ĪŻ▀@ĘN╦■ą═ę▓┐╔ęįĮY(ji©”)║Ž╣ż╦ćĄ─▓╗═¼ąĶę¬╝░ė├æ¶Ą─▓╗═¼Ūķør▀M(j©¼n)ąą╚²Č╬╗“╦─Č╬┤▓įO(sh©©)ėŗ(j©¼)Ż¼Č■Č╬╗“╚²Č╬ÅĮŽ“┤▓ūāą╬įO(sh©©)ėŗ(j©¼)ĪŻ

ā╚(n©©i)╝■ęŖ(ji©żn)łD4ĪŻ

łD4 ó¾JD║Ž│╔╦■ĮY(ji©”)śŗ(g©░u)╩ŠęŌ

3.3 ¤ß╗ž╩šå╬į¬

ó¾JD║Ž│╔╣żą“Ą─╦∙ų^¤ß╗ž╩šå╬į¬ė╔║Ž│╔╦■│÷┐┌Ą─ÅU¤ßÕüĀtĪó¤ßĮ╗ōQŲ„Ą╚ĮM│╔ĪŻ▀@éĆ(g©©)å╬į¬░³║¼ėąā╔┼_(t©ói)ōQ¤ßįO(sh©©)éõ║═ÄūĖ∙Ė▀£ž╣▄ŠĆĪŻ«ö(d©Īng)įO(sh©©)ėŗ(j©¼)ę¬╔·«a(ch©Żn)Ė▀ē║š¶Ų¹Ģr(sh©¬)Ż¼īóįO(sh©©)ų├š¶Ų¹▀^(gu©░)¤ßŲ„Ż¼▀@ę▓╩Ū┤¾ą═║Ž│╔╝╝ąg(sh©┤)ė├Ą├▌^ČÓĄ─¤ß╗ž╩šĘĮĘ©ĪŻ

╬ęéā?c©©)┌▀@▓┐Ęųų„ę¬╩Ū▀\(y©┤n)ė├┴╦ę╗éĆ(g©©)Ī░╚½Ęų┴„Ī▒Ą─┴„│╠Ż¼╩ūŽ╚īó¤ßĮ╗ōQŲ„Ą─└õČ╦£ž▓Ņ╝ė┤¾Ż¼▌^║├Ąž▒ŻūC┴╦ōQ¤ßŲ„į┌ōQ¤ß├µĘeūŃē“Ą─Śl╝■Ž┬Ż¼▀M(j©¼n)╚ļ╦«└õģsŲ„Ą─裣h(hu©ón)ÜŌ£žČ╚Ą═ĪŻę╗éĆ(g©©)║Ž│╔ŽĄĮy(t©»ng)▀M(j©¼n)╚ļ╦«└õĄ─£žČ╚įĮĄ═Ż¼ę▓Š═╩Ūšf(shu©Ł)║Ž│╔╦■į┌▒ŻūC¤ßŲĮ║ŌĄ─Śl╝■Ž┬Ż¼▀M(j©¼n)╚ļ╦«└õĄ─£žČ╚įĮĄ═Ż¼ät║Ž│╔╦■═ŌĄ─ÅU¤ßÕüĀt╗ž╩šĄ─¤ß┴┐Š═įĮČÓŻ¼¤ß┴┐╗ž╩šŠ═įĮ║├ĪŻ

Ż©1Ż®Ī░╚½Ęų┴„Ī▒Ą─┴„│╠

Ī░╚½Ęų┴„Ī▒┴„│╠╩Ūó¾JŽĄ░▒║Ž│╔ŽĄĮy(t©»ng)┴„│╠Ą─ę╗éĆ(g©©)╠ž╔½Ż¼╦∙ų^╚½Ęų┴„Ż¼╝┤į┌└õÜŌ╚ļ╦■Ģr(sh©¬)▀M(j©¼n)ąąĘų┴„Ż¼│÷¤ßĮ╗ōQŲ„Ą─¤ßÜŌ╚ļ╦■Ū░ę▓▀M(j©¼n)ąąĘų┴„Ż¼▀M(j©¼n)╚ļ║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„ā╚(n©©i)╝■Ą─ÜŌ¾w═¼śė▀M(j©¼n)ąąĘų┴„ĪŻ

łD5×ķĘų┴„┼c▓╗Ęų┴„Ą─┴„│╠▒╚▌^łDĪŻ

łD5 Ęų┴„┼c▓╗Ęų┴„Ą─┴„│╠╩ŠęŌ

Å─łD5┐╔ęį┐┤│÷Ż¼▓╗Ęų┴„Ą─┴„│╠ųą└õģs║Ž│╔╦■Łh(hu©ón)ŽČ╩Ūė├100%Ą─╚ļ╦■ÜŌ▀M(j©¼n)╚ļ║Ž│╔╦■ā╚(n©©i)╝■║══ŌÜżų«ķgĄ─Łh(hu©ón)ŽČŻ¼▀@śėŠ═ėąę╗▀M(j©¼n)║═ę╗│÷ÜŌ¾wŻ¼ę╗│÷ÜŌ¾wė╔ė┌Įø(j©®ng)▀^(gu©░)┴╦║Ž│╔╦■Łh(hu©ón)ŽČŻ¼īóĘ┤æ¬(y©®ng)īėĄ─£žČ╚é„▀fĮo┴╦ę╗│÷ÜŌŻ¼ę╗░ŃüĒ(l©ói)šf(shu©Ł)Ż¼ę╗│÷ÜŌĄ─£žČ╚Ė▀▀_(d©ó)60Īµęį╔ŽĪŻ▀@╣╔ÜŌ¾wīó║Ž│╔╦■Ę┤æ¬(y©®ng)¤ßĄ─Ė▀╬╗─▄¤ß╬³╩š┴╦Ż¼ūā│╔┴╦Ą═╬╗─▄¤ßĪŻ▀@śėŻ¼▀M(j©¼n)╚ļ¤ßĮ╗ōQŲ„Ą─╚ļ┐┌ÜŌę▓▒╚Å─ę╗▀M(j©¼n)üĒ(l©ói)Ą─ÜŌę¬Ė▀30Īµęį╔ŽŻ¼ä▌(sh©¼)▒žīóĢ■(hu©¼)╩╣▀M(j©¼n)╚ļ╦«└õģsŲ„Ą─Ę┤æ¬(y©®ng)ÜŌį┌═¼śėōQ¤ßŲ„Īó═¼śė└õČ╦£ž▓ŅŚl╝■Ž┬╠ßĖ▀30ĪµŻ¼ę▓┐╔ęįšJ(r©©n)×ķ╔┘╗ž╩š┴╦¤ß┴┐Ż¼╝┤╔┘«a(ch©Żn)┴╦š¶Ų¹ĪŻ

Č°Ī░╚½Ęų┴„Ī▒Ą─┴„│╠āHų╗ėą10%ū¾ėęĄ─╬┤Ę┤æ¬(y©®ng)└õÜŌĮø(j©®ng)╦■ā╚(n©©i)═Ō═▓Łh(hu©ón)ŽČ▀M(j©¼n)└õ╣▄Ż¼╝s90%Ą─╬┤Ę┤æ¬(y©®ng)└õÜŌ▀M(j©¼n)╚ļ¤ßĮ╗ĪŻŲõā×(y©Łu)³c(di©Żn)╩Ū┤▀╗»ä®┐▒┌╔ó╩¦Ą─¤ß┴┐╚į╗ž╩šĄĮ┤▀╗»ä®┐┤▓īėā╚(n©©i)Ż¼ŽÓ«ö(d©Īng)ė┌£p╔┘┴╦┤▀╗»ä®┐Ą─¤ßōp╩¦ĪŻ

▀@╣╔10%ū¾ėęĄ─Ī░Ęų┴„ÜŌĪ▒╩Ū▒Żūo(h©┤)║Ž│╔╦■▒┌Ą─Ż¼╩╣║Ž│╔╦■Ą─╦■▒┌£žČ╚į┌▀m«ö(d©Īng)ĘČć·Ż¼ę▓▓╗─▄ĮĄĄ├╠½Ą═Ż¼ę“?y©żn)ķ£žČ╚ĮĄĄ├╠½Ą═┴╦Ż¼Ė▀╬╗─▄¤ßīóōp╩¦╠½┤¾Ż╗╦■▒┌£žČ╚▀^(gu©░)Ė▀┴╦Ż¼═▓¾w▓─┴Ž▓╗─▄┐╣Üõ╬gŻ¼Ģ■(hu©¼)ė░Ēæ▀\(y©┤n)ąą░▓╚½ĪŻ╬ęéāīó▀@éĆ(g©©)£žČ╚┐žųŲį┌▀m«ö(d©Īng)?sh©┤)─ĘČć·ā?n©©i)Ż¼▀@śė╝╚═┌Š“┴╦įO(sh©©)éõĄ─▀\(y©┤n)ąąØō┴”Ż¼ėų▓╗╩╣Ė▀╬╗─▄¤ßŽ“Ą═╬╗─▄¤o(w©▓)ų^Ąž▐D(zhu©Żn)╗»Ż╗┴Ēę╗ĘĮ├µŻ¼▀@╣╔10%Ą─└õģsŁh(hu©ón)ŽČÜŌ▓óø](m©”i)ėą└╦┘M(f©©i)Ż¼╬ęéāĄ─┴„│╠╩Ūīó▀@╣╔ÜŌ═©▀^(gu©░)┼c¤ßĘų┴„ÜŌ╗ņ║Ž║¾į┘┤╬▀M(j©¼n)╚ļ║Ž│╔╦■ā╚(n©©i)Ż¼ū„×ķČ╬ķgōQ¤ßŲ„Ą─└õģsė├ÜŌŻ¼▀@śėū÷ĄĮ┴╦─▄┴┐Ą─│õĘų└¹ė├ĪŻ

▀@ĘN┴„│╠Ż¼▀M(j©¼n)¤ßĮ╗Ą─└õÜŌ£žČ╚į┌35Ī½40ĪµŻ¼ĮY(ji©”)╣¹┐╔╩╣▀M(j©¼n)╦«└õ┼┼¤ßÜŌ£žČ╚ĮĄĄĮ80ĪµęįŽ┬Ż¼╠ßĖ▀┴╦¤ß╗ž╩š┬╩Ż¼£p╔┘┴╦įO(sh©©)éõ═Č┘YŻ©╣Ø(ji©”)╩Ī┴╦ę╗éĆ(g©©)▄ø╦«╝ė¤ßŲ„Ż®ĪŻé„Įy(t©»ng)┴„│╠ųąŻ¼╚ń╣¹▓╗įO(sh©©)▄ø╦«╝ė¤ßŲ„Ż¼▀M(j©¼n)└õ┼┼£žČ╚×ķ120Ī½130ĪµĪŻ

Ż©2Ż®Ī░üå¤ß▒┌Ī▒╗“Ī░¤ß▒┌Ī▒║Ž│╔╦■

╚ń╣¹▓╔ė├╠ßĖ▀║Ž│╔╦■¤ß╗ž╩šš¶Ų¹ē║┴”Ą─ĘĮ╩ĮüĒ(l©ói)╗ž╩š║Ž│╔╦■¤ß┴┐Ż¼▀@śėŻ¼Š═Ģ■(hu©¼)ėąę╗éĆ(g©©)ļSų°š¶Ų¹ē║┴”Ą─╠ßĖ▀Ż¼¤ß┴┐ų▓Į║¾ęŲĄ─▀^(gu©░)│╠ĪŻ╚ń▒Ē1╦∙╩ŠŻ¼ļSų°š¶Ų¹ē║┴”Ą─╠ßĖ▀Ż¼│÷ÅU¤ßÕüĀtĄ─裣h(hu©ón)ÜŌ£žČ╚īó╔Ž╔²Ż¼▀M(j©¼n)╚ļ¤ßĮ╗ōQŲ„Ą─┐é¤ß┴┐ę▓į÷ČÓŻ¼║Ž│╔╦■¤ßÜŌ▀M(j©¼n)┐┌£žČ╚ę▓īó╔Ž╔²Ż¼║Ž│╔╦■ā╚(n©©i)Ą─¤ßŲĮ║Ōę▓īóūā╗»Ż¼▀@śėę▓꬚{(di©żo)š¹│÷║Ž│╔╦■Ę┤æ¬(y©®ng)Ų„Ą─│÷┐┌£žČ╚üĒ(l©ói)▀_(d©ó)ĄĮ║Ž│╔╦■╗ž╩š¤ß┴┐Ą─ą¦╣¹ĪŻę▓Ģ■(hu©¼)ĦüĒ(l©ói)║Ž│╔╦■Ą─Łh(hu©ón)ŽČ£žČ╚╔²Ė▀Ż¼Å─╔Ž╩÷Ą─Ī░╚½Ęų┴„Ī▒┴„│╠üĒ(l©ói)┐┤Ż¼ę▓Ģ■(hu©¼)╩╣║Ž│╔╦■Ą─╦■▒┌£žČ╚ėą╦∙š{(di©żo)š¹ĪŻ

▒Ē1 ó¾JD┴„│╠ųąĄ─ÄūĘN▓╗═¼š¶Ų¹ē║┴”Ž┬ŽĄĮy(t©»ng)£žČ╚▒Ē

ūóŻ║ó┘ę└ō■(j©┤)ó¾JD┴„│╠ųąĄ─įO(sh©©)éõ╝░ėąĻP(gu©Īn)═©ė├Ą─įO(sh©©)ėŗ(j©¼)Śl╝■üĒ(l©ói)üĒ(l©ói)ėŗ(j©¼)╦ŃŻ╗ó┌Š∙░┤ÅUÕü│÷┐┌£ž▓Ņ3ĪµüĒ(l©ói)ėŗ(j©¼)╦ŃŻ¼░┤¤ßĮ╗ōQŲ„¤ßČ╬£ž▓Ņ18ĪµüĒ(l©ói)ėŗ(j©¼)╦ŃĪŻ

Å─▒Ē1┐╔ęį┐┤│÷Ż¼╚ń╣¹░┤╗ž╩šš¶Ų¹ē║┴”×ķ3.9MPaŻ¼ät▓╔ė├ę╗┤╬▀M(j©¼n)╚ļ║Ž│╔╦■Ą─¤ßÜŌ£žČ╚īóĢ■(hu©¼)▀_(d©ó)ĄĮ234ĪµŻ¼╬ęéā▓╔ė├üĒ(l©ói)¤ß▒┌▓┘ū„ĘĮ╩Į╩Ūīó10%Ą─└õÜŌ▀M(j©¼n)╚ļ║Ž│╔Łh(hu©ón)ŽČŻ¼īó║Ž│╔╦■Łh(hu©ón)ŽČĄ─£žČ╚ūŅĖ▀³c(di©Żn)┐žųŲį┌200Īµęįā╚(n©©i)Ż¼▀@Š═╩Ū╬ęéāĘQų«×ķĪ░üå¤ß▒┌Ī▒Ą─▓┘ū„ĘĮ╩ĮŻ¼▀@śė┐╔ęįśO┤¾Ąž║å(ji©Żn)╗»╣ż╦ć┴„│╠Ż¼╠ßĖ▀¤ß╗ž╩šĄ─ŲĘ╬╗║═¤ß╗ž╩š┬╩ĪŻó¾JD║Ž│╔╦■┤¾ų▒ÅĮĘ┤æ¬(y©®ng)Ų„Ż¼ę▓ėą▓╔ė├230Īµ╦■▒┌£žČ╚Ą─Ż¼ė╔┤╦üĒ(l©ói)╗ž╩šĖ▀ē║š¶Ų¹ĪŻ╬ęéā?y©Łu)ķ╔Į¢|╚ąŪ╗»╣żįO(sh©©)ėŗ(j©¼)Ą─╚š«a(ch©Żn)800t║Ž│╔░▒ŽĄĮy(t©»ng)Š═╩Ūė├▀@ĘNįO(sh©©)ėŗ(j©¼)└Ē─Ņ▀M(j©¼n)ąąįO(sh©©)ėŗ(j©¼)Ą─ĪŻ

Ż©3Ż®Ė▀ą¦ōQ¤ßą═įO(sh©©)éõ

į┌ėąŽ╚▀M(j©¼n)░┤¤ß─▄╬╗Ė▀Ą═╗ž╩š¤ß┴┐┴„│╠Ą─Śl╝■Ž┬Ż¼ó¾JDŽĄĮy(t©»ng)▀Ć▓╔ė├┴╦Ė▀ą¦Ą─¤ß╗ž╩š╝╝ąg(sh©┤)ĪŻęį┤╦üĒ(l©ói)╗ž╩š║Ž│╔╦■│÷┐┌Ą─Ę┤æ¬(y©®ng)¤ßŻ¼ė├ė┌ūį╔Ē¤ßŲĮ║ŌŻ¼▀@ų„ę¬¾w¼F(xi©żn)į┌ÅU¤ßÕüĀt║═║Ž│╔╦■ā╚(n©©i)═Ō¤ßĮ╗ōQŲ„Ą─įO(sh©©)éõįO(sh©©)ėŗ(j©¼)╔ŽĪŻ

╦■═ŌĄ─ÅU¤ßÕüĀtŻ¼╬ęéā▓╔ė├ĮĄĄ═ūĶ┴”Ą─įO(sh©©)ėŗ(j©¼)ĘĮĘ©Ż¼▓╔ė├┴╦ų▒═©╩Į╗“Uą═╣▄╩ĮĄ─ÅU¤ßÕüĀt╗ž╩š║Ž│╔╦■Ę┤æ¬(y©®ng)¤ßŻ¼į┌▓╝╣▄╔Ž║═įO(sh©©)éõįO(sh©©)ėŗ(j©¼)╔ŽŻ¼▓╔ė├┴╦▒M┴┐ĮĄĄ═ūĶ┴”Ą─įO(sh©©)ėŗ(j©¼)ĘĮĘ©Ż¼╠ßĖ▀┴╦ÅU¤ßÕüĀtĄ─¤ß╗ž╩šą¦┬╩ĪŻ

╦■ā╚(n©©i)¤ßĮ╗ōQŲ„╬ęéā▓╔ė├┴╦╚ńŪ░╦∙╩÷Ą─╝Ü(x©¼)ķL(zh©Żng)ą╬ōQ¤ßŲ„Ż¼ęį╝░Ė▀ą¦╗»Ą─ōQ¤ß╣▄Ż¼╠ßĖ▀┴╦ōQ¤ßŲ„Ą─鄤߹¦┬╩Ż╗╦■═ŌōQ¤ßŲ„Ą─įO(sh©©)ėŗ(j©¼)Ż¼╬ęéāę▓▓╔ė├┴╦Ė▀ą¦Ą─ÖM╝y╣▄ōQ¤ß╝╝ąg(sh©┤)Ż¼ĘųČ╬▓╔ė├▓╗═¼▓─┴Žęį┐╣╬gŻ¼śO┤¾ĄžĮĄĄ═┴╦Ė▀ē║╚▌Ų„Ą─įO(sh©©)éõ═Č┘YĪŻ═¼śėŚl╝■Ž┬Ż¼═¼śėĄ─鄤ß┴┐Ż¼▓╔ė├▀@ĘN┼õ╠ū╝╝ąg(sh©┤)Ż¼╩╣Ė▀ē║╚▌Ų„Ą─═Č┘YŽ┬ĮĄĮ³20%ĪŻ

3.4 └õ╗ž╩šå╬į¬

░▒║Ž│╔Ę┤æ¬(y©®ng)Ų„Ą─▐D(zhu©Żn)╗»┬╩ę╗░Ńį┌20%ęįŽ┬Ż¼╔·«a(ch©Żn)ųąę¬▓╔ė├裣h(hu©ón)Ę┤æ¬(y©®ng)Ą─ĘĮ╩ĮŻ¼╩š╝»«a(ch©Żn)ŲĘę║░▒ĘĮ╩Į×ķ└õģs║═└õā÷Ęųļxā╔ĘNĘĮ╩Į┤«┬ō(li©ón)ĪŻę“░▒Ą─╬’╗»ąį┘|(zh©¼)øQČ©Ż¼āH▓╔ė├╦«└õģsĘĮ╩Į╩Ū▓╗─▄╩╣│÷┐┌░▒║¼┴┐▀_(d©ó)Įø(j©®ng)Ø·(j©¼)▀\(y©┤n)ąą╦«ŲĮĄ─Ż¼╣ż╦ć╔·«a(ch©Żn)ųą▓╔ė├┴╦└¹ė├ūį╔Ē╔·«a(ch©Żn)Ą─ę║░▒ū„×ķ└õā÷ä®üĒ(l©ói)└õā÷║Ž│╔裣h(hu©ón)ÜŌĄ─ĘĮ╩ĮŻ¼▀_(d©ó)ĄĮīó║Ž│╔╦■▀M(j©¼n)┐┌裣h(hu©ón)ÜŌ░▒║¼┴┐┐žųŲį┌3%ęįŽ┬Ą─ųĖś╦(bi©Īo)ĪŻ

╗ž╩š║═└¹ė├║├└õā÷┴┐Ż¼ę▓╩ŪĖ▀ē║╗ž┬ĘĄ─ę╗éĆ(g©©)ųžę¬å¢(w©©n)Ņ}ĪŻę╗░ŃüĒ(l©ói)šf(shu©Ł)Ż¼╬ęéāę¬Ū¾Įø(j©®ng)▀^(gu©░)Ī░└õ╗ž╩šĪ▒║¾Ą─裣h(hu©ón)ÜŌęį▒M┴┐Ė▀ę╗³c(di©Żn)Ą─£žČ╚▀M(j©¼n)╚ļŽ┬ę╗éĆ(g©©)įO(sh©©)éõĪŻ├┐╔·«a(ch©Żn)1揫a(ch©Żn)ŲĘę║░▒ė├ė┌ūį╔Ē└õā÷Ą─ę║░▒┴┐ę▓ę¬▒M┴┐╔┘ę╗³c(di©Żn)Ż¼▀@śė┐╔ęį▀_(d©ó)ĄĮ▒∙ÖC(j©®)ķ_(k©Īi)åó┴┐╔┘Ż¼▀_(d©ó)ĄĮ╣Ø(ji©”)╝sļŖ║─Ą──┐Ą─ĪŻ

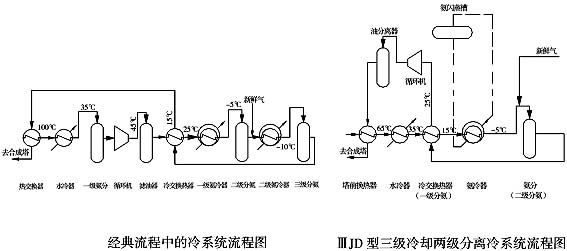

ó¾JDŽĄĮy(t©»ng)Å─Ž┬╩÷ĘĮ├µ▀M(j©¼n)ąą└õ╗ž╩šŽĄĮy(t©»ng)ā×(y©Łu)╗»ĪŻ

Ż©1Ż®╚²╝ē(j©¬)└õģsā╔╝ē(j©¬)ĘųļxĄ─└õŽĄĮy(t©»ng)┴„│╠

łD6 └õŽĄĮy(t©»ng)┴„│╠╩ŠęŌ

ę╗░ŃĄ─└õŽĄĮy(t©»ng)┴„│╠┼có¾JD└õŽĄĮy(t©»ng)┴„│╠╩ŠęŌęŖ(ji©żn)łD6ĪŻ

Å─╔Ž╩÷┴„│╠┐╔ęį┐┤ĄĮŻ¼é„Įy(t©»ng)Ą─┴„│╠▓╔ė├┴╦╦«└õ║¾įO(sh©©)░▒ĘųŻ¼▓óėąā╔╝ē(j©¬)░▒└õ╚²╝ē(j©¬)░▒ĘųĄ─Å═(f©┤)ļsŽĄĮy(t©»ng)ĪŻČ°ó¾JDĄ─┴„│╠▓╔ė├┴╦╩«Ęų║å(ji©Żn)ØŹĄ─└õŽĄĮy(t©»ng)┴„│╠Ī¬Ī¬╦«└õę╗╝ē(j©¬)└õģs║¾į┘▀M(j©¼n)╚ļ└õĮ╗▀M(j©¼n)ąą▀M(j©¼n)ę╗▓Į└õģsŻ¼ĘųļxŻ╗Ą┌╚²╝ē(j©¬)└õģs×ķ└õā÷└õģsĘĮ╩ĮŻ¼▀@ę╗╝ē(j©¬)▓╔ė├ę║░▒š¶░l(f©Ī)└õģs║Ž│╔░▒裣h(hu©ón)ÜŌŻ¼īóÜŌŽÓųą╬┤└õģsĄ─░▒▀M(j©¼n)ę╗▓Į└õģsŻ¼└õģs║¾į┘▀M(j©¼n)ąą└õ─²Ż¼╚╗║¾Ą┌Č■┤╬ĘųļxĪŻ║¼ėą┤¾┴┐└õ┴┐Ą─└õÜŌ▀M(j©¼n)╚ļ└õĮ╗ōQŲ„ā╚(n©©i)╗ž╩š└õ┴┐║¾į┘╚ļ裣h(hu©ón)ÖC(j©®)ĪŻ

▀@ĘN┴„│╠Ą─║├╠Ä╩Ūį┌╦«└õ║¾▀M(j©¼n)ę╗▓Į└õģsŠ═┐╔ęįį┌└õĮ╗Ž┬▓┐īó70%ęį╔ŽĄ─ę║░▒╗ž╩šĘųļxŻ¼ĮĄĄ═┴╦║¾└m(x©┤)└õā÷╝░ĘųļxĄ─žō(f©┤)║╔Ż¼═¼Ģr(sh©¬)Ż¼ė╔ė┌Ęųļx┐┐Ū░Ż¼║¾└m(x©┤)Ą─ę║░▒╬³╩š└õ┴┐Ą─å¢(w©©n)Ņ}ę▓ĮŌøQ┴╦ĪŻ┴Ēę╗ĘĮ├µę▓ĮĄĄ═┴╦└õŽĄĮy(t©»ng)Ą─ūĶ┴”ĪŻ┼cĮø(j©®ng)ĄõĄ─┴„│╠▒╚▌^Ż¼└õŽĄĮy(t©»ng)Ą─ę║░▒š¶░l(f©Ī)┴┐Ž┬ĮĄĮ³30%,│÷└õĮ╗ōQŲ„└õÜŌĄ─£žČ╚╔Ž╔²10Īµęį╔ŽĪŻ

ó¾JDį┌Ą═ē║║Ž│╔╝╝ąg(sh©┤)╔ŽŻ¼ė╔ė┌║Ž│╔ē║┴”▌^Ą═Ż¼░▒Ęųļxę¬Ū¾Ą─裣h(hu©ón)ÜŌ£žČ╚▌^Ą═Ż¼×ķ╣Ø(ji©”)╝s└õ┴┐Ż¼ę╗░ŃįO(sh©©)ā╔╝ē(j©¬)ĄĮ╚²╝ē(j©¬)Ą─└õģsŽĄĮy(t©»ng)Ż¼╚įė├Č■╝ē(j©¬)ĘųļxĘĮ╩Į▀_(d©ó)ĄĮ▒M┴┐╣Ø(ji©”)╝s└õ┴┐Ą──┐Ą─ĪŻ

Ż©2Ż®Ė▀ą¦└õģsŲ„╝░└õ¤ßĮ╗ōQįO(sh©©)éõ

║═Ī░¤ß╗ž╩šĪ▒ŽĄĮy(t©»ng)ę╗śėŻ¼Ī░└õ╗ž╩šĪ▒ŽĄĮy(t©»ng)ššśėė├┴╦Ė▀ą¦ōQ¤ß╝╝ąg(sh©┤)Ż¼įO(sh©©)ėŗ(j©¼)┴╦ę╗éĆ(g©©)▀\(y©┤n)ė├Ė▀ą¦┬▌╝y╣▄║═╠ž╩Ōš█┴„į¬╝■Ą─└õĮ╗ōQŲ„Ż¼īó鄤߹¦┬╩╠ßĖ▀Ż¼£p╔┘┴╦Ė▀ē║╚▌Ų„Ą─═Č┘YŻ¼╩šĄĮ┴╦╗ž╩š└õ┴┐║├Ą─ą¦╣¹ĪŻ

═¼Ģr(sh©¬)ę▓įO(sh©©)ėŗ(j©¼)┴╦ę╗éĆ(g©©)鄤߹¦╣¹║├Ą─░▒└õģsŲ„Ż¼▓╔ė├┴╦ĦķWš¶▓█Ą─ę║░▒š¶░l(f©Ī)ĘĮ╩ĮŻ¼īóōQ└õČ╬įO(sh©©)ėŗ(j©¼)│╔Ė▀ą¦┴„äė(d©░ng)ą═Ą─└õōQŽĄĮy(t©»ng)ĪŻ═¼Ģr(sh©¬)╠ßĖ▀┴╦Ė▀ē║╚▌Ų„Ą─╩╣ė├ą¦┬╩Ż¼╠ßĖ▀┴╦╩╣ė├░▓╚½ąį─▄ĪŻ

═©▀^(gu©░)╔Ž╩÷ā╔ĘN┤ļ╩®Ż¼ą┬Ą─Ī░└õ╗ž╩šĪ▒ŽĄĮy(t©»ng)▀_(d©ó)ĄĮ┴╦įO(sh©©)éõ┼õų├ūŅ║å(ji©Żn)å╬╗»Ż¼ŽĄĮy(t©»ng)Ī░└õ╗ž╩šĪ▒ūŅ┤¾╗»Ą─ą¦╣¹ĪŻ─┐Ū░▀\(y©┤n)ąąĄ─Äū╩«╠ū┤¾Īóųąą═ó¾J║Ž│╔ŽĄĮy(t©»ng)Ż¼Š∙▓╔ė├▀@ĘN┴„│╠╝░įO(sh©©)éõĄ─└õ╗ž╩šŽĄĮy(t©»ng)ĪŻ═©│ŻČ╝─▄ĮĄĄ═╚ļ║Ž│╔╣żČ╬Ą─└õ┴┐Ž¹║─Ż¼ĮĄĄ═║Ž│╔╣żČ╬Ą─ę║░▒╝ė╚ļ┴┐Ż¼ę╗░Ń┐╔▀_(d©ó)ĄĮūįė├ę║░▒ĘĄė├ė┌└õŽĄĮy(t©»ng)┴┐▒╚é„Įy(t©»ng)Ą─┴„│╠╝░įO(sh©©)éõ╔┘100Ī½200kgĪŻ═¼śėĄ─░▒╝ė╚ļ┴┐īóĢ■(hu©¼)╩╣▀M(j©¼n)┐┌░▒║¼┴┐Ž┬ĮĄĖ³ČÓę╗³c(di©Żn)Ż╗└õĮ╗ōQŲ„Ą─└õÜŌ│÷┐┌£žČ╚Ė▀▀_(d©ó)22Īµęį╔ŽĪŻ

3.5 Ęųļxå╬į¬

ó¾JDŽĄĮy(t©»ng)Ą─Ęųļxå╬į¬Ęų×ķė═Īó╦«ĘųļxŲ„║═░▒ĘųļxŲ„ā╔ĘNŅÉą═Ż¼ė═Īó╦«Ęųļxų„ę¬╩ŪŽĄĮy(t©»ng)裣h(hu©ón)ÖC(j©®)╝░ē║┐süĒ(l©ói)ą┬§rÜŌĄ─ė═Īó╦«╝░║Ž│╔ŽĄĮy(t©»ng)╬ó┴┐ČŠ╬’Ą─Ęųļx╝░ā¶╗»ĪŻ░▒Ą─ĘųļxĘų×ķĖ▀£ž▓┐ĘųĄ─░▒Ęųļx║═Ą═£ž▓┐ĘųĄ─░▒ĘųļxŻ¼ų„ę¬╩ŪųĖ└õĮ╗Ž┬▓┐Ą─░▒Ęųļx║═░▒└õ║¾Ą─░▒ĘųļxĪŻ

ą┬§rÜŌĄ─╬ó┴┐ČŠ╬’╝░ė═Īó╦«Ą─ĘųļxŻ¼ó¾JDŽĄĮy(t©»ng)ų„ę¬▓╔ė├Ęųūė║YŽĄĮy(t©»ng)üĒ(l©ói)╠Ä└ĒŻ¼«ö(d©Īng)Ęųūė║YŽĄĮy(t©»ng)╠Ä└ĒĄ─ÜŌ¾w▀_(d©ó)ś╦(bi©Īo)║¾Ż¼▀@▓┐Ęųą┬§rÜŌ┐╔ęįų▒Įėča(b©│)į┌║Ž│╔╦■▀M(j©¼n)┐┌ĪŻ▀@śėŻ¼┐╔ęį£p╔┘║Ž│╔ŽĄĮy(t©»ng)裣h(hu©ón)┴┐25%ĪŻĄ½«ö(d©Īng)Ęųūė║Yą¦╣¹▓╗║├Ģr(sh©¬)Ż¼╬ęéā?c©©)O(sh©©)ų├┴╦īóča(b©│)╚ļÜŌča(b©│)ĄĮĪ░└õŽĄĮy(t©»ng)Ī▒Ą─ā¶╗»ĘĮ╩ĮŻ¼╣ż│╠╔Ž│Żė├ā╔ĘNĘĮ╩Į▓ó┼eŻ¼┴„│╠┐╔ęį╗źōQĄ─ĘĮ╩ĮüĒ(l©ói)┼õų├ĪŻ

ė═ĘųļxŲ„▓╔ė├Ą─×ķČÓ╝ē(j©¬)ļxą─Ęųļx┤«│¼╝ē(j©¬)▀^(gu©░)×VĄ─ĘĮ╩ĮüĒ(l©ói)╠Ä└ĒÜŌ¾wĪŻ░▒ĘųļxŲ„į┌Ė▀£žĘųļxČ╬Ż¼ų„ę¬▓╔ė├┬▌ą²╣▄╝░┬▌ą²┴„äė(d©░ng)ą═š█┴„į¬╝■Ż¼╩╣ę║░▒į┌ōQ¤ßČ╬▀ģ└õģs▀ģĒś┴„Ż¼░▒ę║Ą╬ķL(zh©Żng)┤¾║¾į┘▀M(j©¼n)╚ļļxą─ĘųļxČ╬Ż¼į┘▓╔ė├▀^(gu©░)×VĘųļxĘĮ╩ĮüĒ(l©ói)Ęųļxę║░▒ĪŻ

Ą═£žČ╬░▒Ą─Ęųļx▓╔ė├╚²╝ē(j©¬)ĄĮ╦─╝ē(j©¬)ļxą─ĘųļxĪó▀^(gu©░)×VĘųļx╝░│¼×VĘųļxĮM║ŽĄ─ĘųļxĘĮ╩ĮŻ¼▀@śė┐╔▀_(d©ó)ĄĮį┌ę╗ȩ裣h(hu©ón)ÜŌ£žČ╚Ž┬─▄Ęųļxę║ŽÓ░▒90%Ą─Ęųļxą¦╣¹ĪŻ┤¾ŽĄĮy(t©»ng)ę▓▓╔ė├┴╦┼P╩Į░▒ĘųļxŲ„üĒ(l©ói)╝»│╔Ęųļx└õŽĄĮy(t©»ng)│÷üĒ(l©ói)Ą─ę║░▒ĪŻ

▓╔ė├▀@ą®įO(sh©©)ėŗ(j©¼)ĘĮ╩ĮŻ¼Ęųļxą¦╣¹Ą├ĄĮ┴╦╠ßĖ▀Ż¼ĘųļxŲ„Ą─ūĶ┴”ĮĄę▓▒╚▌^ąĪĪŻ

▀\(y©┤n)ė├╔Ž╩÷įO(sh©©)ėŗ(j©¼)╦╝Žļ╝░įO(sh©©)ėŗ(j©¼)ĘĮĘ©Ż¼╬ęéā?c©©)O(sh©©)ėŗ(j©¼)┴╦ČÓ╠ū░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼į┌╚½ć°(gu©«)║▄ČÓÅS╝ę▀\(y©┤n)ė├Ż¼Š∙╩šĄĮ┴╦┴╝║├Ą─ą¦╣¹Ż¼─┐Ū░š²į┌▀M(j©¼n)ę╗▓Įā×(y©Łu)╗»ŽĄĮy(t©»ng)Ż¼╩╣¤ß╗ž╩š┴┐Ė³┤¾ĪóŽĄĮy(t©»ng)─▄┴”Ė³┤¾ĪŻ

4 ó¾JD░▒║Ž│╔ŽĄĮy(t©»ng)Ą─═ŲÅVśI(y©©)┐ā(j©®)╝░▀_(d©ó)ĄĮĄ─╝╝ąg(sh©┤)╦«ŲĮ

░┤šš╔Ž╩÷įO(sh©©)ėŗ(j©¼)╦╝ŽļŻ¼╬ęéāäō(chu©żng)įņĄ─ó¾JDą═░▒║Ž│╔ŽĄĮy(t©»ng)į┌╚½ć°(gu©«)┤¾ųąą═║Ž│╔░▒Ų¾śI(y©©)═ŲÅV├µ╚šęµį÷┤¾Ż¼1995─Ļ╔Į¢|¶ö╬„╗»╣ż╣╔Ę▌ėąŽ▐╣½╦Š▓╔ė├╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)║═ųŲįņĄ─31.4MPa╝ē(j©¬)Ą─DN1200║Ž│╔ŽĄĮy(t©»ng)Ż¼└Łķ_(k©Īi)┴╦┤¾ų▒ÅĮ║Ž│╔╦■蹊┐║═æ¬(y©®ng)ė├Ą─ą“─╗Ż¼┤╦║¾ŽÓ└^ķ_(k©Īi)░l(f©Ī)┴╦DN1400ĪóDN1600ĪóDN1800ĪóDN2000ĪóDN2200ŽĄĮy(t©»ng)Ż¼Į³Ų┌ėų▀M(j©¼n)ąą┴╦DN2800ĪóDN3200ĪóDN3400Ą─Ą═ē║░▒║Ž│╔ŽĄĮy(t©»ng)║═Č■╦■╚²╦■┤«┬ō(li©ón)Ą═ē║╝░Ė▀ē║░▒║Ž│╔ŽĄĮy(t©»ng)Ą─ķ_(k©Īi)░l(f©Ī)ĪŻ×ķ╬ęć°(gu©«)║Ž│╔░▒ūįų„╝╝ąg(sh©┤)Ą─ķ_(k©Īi)░l(f©Ī)ū„┴╦┤¾┴┐Ū░š░ąįĄ─╣żū„ĪŻ

ķ_(k©Īi)░l(f©Ī)Ą─DN1400║Ž│╔░▒ŽĄĮy(t©»ng)į┌║■─Ž┤¾│╦┘YĄ¬╝»łF(tu©ón)│╔╣”▀\(y©┤n)ąąĮ³6─ĻŻ╗DN1400ŽĄĮy(t©»ng)▀Ćį┌ĮŁ╠K└ź╔ĮÕ\Ė█īŹ(sh©¬)śI(y©©)ėąŽ▐╣½╦ŠĪó╔Į╬„žSŽ▓╝»łF(tu©ón)┼RŌóĘų╣½╦ŠĪóĮŁ╠Ką┬ę╩║Ń╩ó╗»╣żėąŽ▐╣½╦ŠĪó╔Į╬„╠ņ╝╣╝»łF(tu©ón)Ģx│Ū╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠĄ╚ÅS═Č╚ļ▀\(y©┤n)ąąĪŻ╣½╦Šķ_(k©Īi)░l(f©Ī)Ą─DN1600░▒║Ž│╔ŽĄĮy(t©»ng)ūŅįńĄ─ę╗╠ūį┌║■─Žį└Ļ¢(y©óng)╠ņØÖ(r©┤n)╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠŻ©į└Ļ¢(y©óng)╗»Ę╩ÅSŻ®Ż¼ęč▀\(y©┤n)ąąĮ³5─ĻŻ¼ŽÓ└^ėųėą║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦ŠŻ©║ė─Žą┬Ól(xi©Īng)╗»Ę╩ÅSŻ®Īó║ė▒▒║¬õō╝»łF(tu©ón)╗»Ę╩ÅSĪóĖŻĮ©╚²├„╗»╣ż┐éÅSĪó╔Į╬„Ģx│╔├║ÜŌ╗»ėąŽ▐ž¤(z©”)╚╬╣½╦ŠĪó║ė─Ž“E±R╗»╣ż╝»łF(tu©ón)╣½╦Š╗»Ę╩ÅSĄ╚ÅS▓╔ė├DN1600░▒║Ž│╔ŽĄĮy(t©»ng)Ż╗ķ_(k©Īi)░l(f©Ī)Ą─DN1800░▒║Ž│╔ŽĄĮy(t©»ng)į┌╔Į¢|╚ąŪ╗»īW(xu©”)╣żśI(y©©)╝»łF(tu©ón)╣½╦Šė┌2003─ĻĄū═Č╚ļ╔·«a(ch©Żn)Ż¼ŽÓ└^ėą╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦Š╚²╠ūĄ─┤╝¤N╗»┼õDN1800░▒║Ž│╔ŽĄĮy(t©»ng)┬ō(li©ón)║Ž╣żČ╬═Č«a(ch©Żn)Ż¼ĮŁ╠Ką┬ę╩║Ń╩ó╗»╣żėąŽ▐╣½╦ŠĄ─18Īż30╣ż│╠ųąĄ─┤╝¤N╗»╝░DN1800░▒║Ž│╔ŽĄĮy(t©»ng)═Č«a(ch©Żn)Ż¼ĮŁ╠K╚A▓²╗»╣żėąŽ▐╣½╦ŠĄ─18Īż30╣ż│╠ųąĄ─┤╝¤N╗»╝░DN1800░▒║Ž│╔ŽĄĮy(t©»ng)═Č«a(ch©Żn)Ż╗ķ_(k©Īi)░l(f©Ī)Ą─DN2000░▒║Ž│╔╝╝ąg(sh©┤)į┌╔Į¢|Ą┬ų▌╗»Ę╩ÅSĪó║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦ŠĪó╔Į¢|├„╦«╗»Ę╩ÅSĄ╚Ų¾śI(y©©)ŽÓ└^═Čė├Ż╗ķ_(k©Īi)░l(f©Ī)Ą─DN2200░▒║Ž│╔ŽĄĮy(t©»ng)Į³Ų┌īóį┌╔Į¢|¶ö╬„╗»Ę╩╣╔Ę▌╣½╦Š═Č╚ļ▀\(y©┤n)ąąĪŻ

╗∙ė┌╬ę╣½╦Šį┌║Ž│╔ŽĄĮy(t©»ng)╝╝ąg(sh©┤)Ą─Ž╚▀M(j©¼n)ąįŻ¼2002─Ļ4į┬24~25╚šŻ¼ųąć°(gu©«)Ą¬Ę╩╣żśI(y©©)ģf(xi©”)Ģ■(hu©¼)ĮM┐Ś╚½ć°(gu©«)║Ž│╔░▒ĘĮ├µĄ─īŻ╝ęŻ¼ī”(du©¼)ļp╝ū║═┤╝¤N╗»ā¶╗»╣ż╦ć╝░║Ž│╔░▒╝╝ąg(sh©┤)▀M(j©¼n)ąą┴╦ßśī”(du©¼)╔Į╬„┼RŌó¼F(xi©żn)ł÷(ch©Żng)Ą─╔·«a(ch©Żn)įu(p©¬ng)ūhŻ¼įu(p©¬ng)ūhšJ(r©©n)×ķŻ║Ī░ĪŁĪŁó¾JD░▒║Ž│╔ŽĄĮy(t©»ng)╝░ų„ę¬įO(sh©©)éõĮY(ji©”)śŗ(g©░u)Š∙▓╔ė├┴╦ā×(y©Łu)╗»įO(sh©©)ėŗ(j©¼)Ż¼į┌ć°(gu©«)ā╚(n©©i)═Ō╠Äė┌ŅI(l©½ng)Ž╚╦«ŲĮŻ¼Į©ūhį┌Ą¬Ę╩ąąśI(y©©)═ŲÅVæ¬(y©®ng)ė├ĪŻĪ▒

Č■╩«ČÓ─ĻüĒ(l©ói)Ż¼ó¾JŽĄ┴ą░▒║Ž│╔╝╝ąg(sh©┤)į┌░▓┤Š╚╦╝░ÅV┤¾ė├æ¶Ą─╣▓═¼┼¼┴”Ž┬Ż¼½@Ą├ČÓĘN¬ä(ji©Żng)äŅ(l©¼)ĪŻ╝╝ąg(sh©┤)ę▓▒╗┴ą×ķć°(gu©«)╝ę╝ē(j©¬)ųž┤¾┐Ų╝╝│╔╣¹ųž³c(di©Żn)═ŲÅVĒŚ(xi©żng)─┐ĪŻ╝╝ąg(sh©┤)│╔╣¹ģó╝ė▀^(gu©░)ŠSę▓╝{Īó╝¬┬ĪŲ┬ć°(gu©«)ļHą┬╝╝ąg(sh©┤)ą┬«a(ch©Żn)ŲĘš╣ė[Ż¼½@ć°(gu©«)╝ę╝ē(j©¬)ą┬«a(ch©Żn)ŲĘĘQ╠¢(h©żo)Īó½@1995─ĻČ╚ć°(gu©«)╝ę┐Ų╝╝▀M(j©¼n)▓ĮČ■Ą╚¬ä(ji©Żng)Ż©Ų∙Į±×ķų╣Ż¼ć°(gu©«)ā╚(n©©i)║Ž│╔╦■ā╚(n©©i)╝■ūŅĖ▀¬ä(ji©Żng)ĒŚ(xi©żng)Ż®Īóųąć°(gu©«)īŻ└¹╝╝ąg(sh©┤)Į¬ä(ji©Żng)Īó║■─Ž╩Ī┐Ų╝╝▀M(j©¼n)▓Įę╗Ą╚¬ä(ji©Żng)ĪŻ

¼F(xi©żn)į┌ėą400ČÓ╝ę║Ž│╔░▒ÅS╩╣ė├įō╝╝ąg(sh©┤)╝░ā╚(n©©i)╝■ĪŻ¼F(xi©żn)▀xō±ę╗▓┐Ęų┤¾ą═╦■Ą─═ŲÅV▀\(y©┤n)ąąīŹ(sh©¬)└²Ż¼üĒ(l©ói)šf(shu©Ł)├„║═“×(y©żn)ūC«a(ch©Żn)ŲĘ╝░ŽĄĮy(t©»ng)▀\(y©┤n)ąąŪķørĪŻ

║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦Š įōÅS2003─Ļą┬═Č╚ļę╗╠ū150 kt/a║Ž│╔░▒čbų├Ż¼║Ž│╔╣żČ╬╝░ā¶╗»Š½ųŲ╣żČ╬▓╔ė├┴╦╬ę╣½╦ŠĄ─ó¾JDŽĄĮy(t©»ng)╝░┤╝¤N╗»ā¶╗»Š½ųŲ╣ż╦ćüĒ(l©ói)īŹ(sh©¬)¼F(xi©żn)Ż¼čbų├ė┌2003─Ļ8ķ_(k©Īi)▄ćŻ¼║Ž│╔░▒╔·«a(ch©Żn)500t/dŻ¼╝ū┤╝╔·«a(ch©Żn)180tŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą26MPaĪŻķ_(k©Īi)╣ż║¾Ż¼Ų¾śI(y©©)├┐╠ņ▒╚įŁüĒ(l©ói)ŽĄĮy(t©»ng)╠ņČÓäō(chu©żng)└¹ØÖ(r©┤n)20Ī½25╚f(w©żn)į¬ĪŻĮ±─Ļ8į┬Ę▌Ż¼įōÅS230 kt/a┐é░▒Ą─░▒║Ž│╔ŽĄĮy(t©»ng)╝░┤╝¤N╗»ā¶╗»ŽĄĮy(t©»ng)ę▓ę╗┤╬ķ_(k©Īi)▄ć│╔╣”Ż¼▀@╩Ū╬ę╣½╦Šėųę╗┤╬┼cą─▀Bą─╗»╣ż╣½╦ŠĄ─╝╝ąg(sh©┤)║Žū„Ż¼▒Š┤╬įO(sh©©)ėŗ(j©¼)▓╔ė├┴╦ę╗╠ūDN2000░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼▀@ę▓╩Ūć°(gu©«)ļHć°(gu©«)ā╚(n©©i)31.4 MPa╝ē(j©¬)ūŅ┤¾Ą─░▒║Ž│╔ŽĄĮy(t©»ng)ĪŻ▀\(y©┤n)ąą║¾Ż¼▀_(d©ó)ĄĮ┴╦╚š║Ž│╔░▒«a(ch©Żn)┴┐500t/dŻ¼╝ū┤╝«a(ch©Żn)┴┐180t/╠ņĄ─╦«ŲĮŻ¼ŽĄĮy(t©»ng)▀\(y©┤n)ąąē║┴”āH18 MPaŻ¼─┐Ū░š²į┌▀M(j©¼n)ąą┤¾žō(f©┤)║╔╔·«a(ch©Żn)š{(di©żo)įćŻ¼Į³Ų┌īó▀_(d©ó)ĄĮ╚š«a(ch©Żn)700 t║Ž│╔░▒Ż¼ŽĄĮy(t©»ng)ē║┴”āH23MPaŻ¼×ķ╬ęć°(gu©«)╠ž╔½Ą─║Ž│╔░▒ŽĄĮy(t©»ng)äō(chu©żng)įņą┬Ą─śI(y©©)┐ā(j©®)ĪŻ

╔Į¢|╚ąŪ╗»╣ż╝»łF(tu©ón)╣½╦Š ╣½╦Š¼F(xi©żn)ėą║Ž│╔░▒─▄┴”400 ktŻ¼į°ė┌1996Īó1998─Ļ╩╣ė├╬ę╣½╦ŠĄ─DN1200Īó DN800ó¾J-99░▒║Ž│╔ŽĄĮy(t©»ng)Ė„ę╗╠ūŻ¼ė┌2003─ĻĄūį┌400 kt/a║Ž│╔░▒╝╝ąg(sh©┤)Ė─įņųąŻ¼┬╩Ž╚▓╔ė├┴╦╬ę╣½╦ŠĄ─ę╗╠ūDN1800░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼ė┌2003─ĻĄū═Č«a(ch©Żn)ĪŻ═Čė├ų«│§Ż¼ŽĄĮy(t©»ng)├┐╠ņ«a(ch©Żn)║Ž│╔░▒620tŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą24MPaĪŻ─┐Ū░▀\(y©┤n)ąąĮ³╚²─Ļ┴╦Ż¼║¾┤«╚ļę╗éĆ(g©©)║Ž│╔╦■Åøča(b©│)║Ž│╔╦■╔Ž▓┐┤▀╗»ä®└Ž╗»Ą─▓╗ūŃŻ¼ŽĄĮy(t©»ng)┐╔ęįķ_(k©Īi)ĄĮ║Ž│╔░▒«a(ch©Żn)┴┐700tęį╔ŽŻ¼š¹éĆ(g©©)ĘųļxŽĄĮy(t©»ng)╔ą─▄▀_(d©ó)ĄĮ«a(ch©Żn)┴┐ę¬Ū¾Ż¼×ķ╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─ŽĄĮy(t©»ng)▀M(j©¼n)ę╗▓Į═┌ØōĖ─įņ╠ß╣®┴╦│╔╣”Ą─Įø(j©®ng)“×(y©żn)ĪŻ

ĮŁ╠K╚A▓²╗»╣żėąŽ▐╣½╦Š ▀@éĆ(g©©)ÅSė├┴╦╬ę╣½╦Š╚²╠ū░▒║Ž│╔╝░┤╝¤N╗»ŽĄĮy(t©»ng)Ż¼ę╗╠ūDN1600░▒║Ž│╔ŽĄĮy(t©»ng)ĪŻķ_(k©Īi)▄ćĮ³╚²─Ļ┴╦Ż¼─┐Ū░║Ž│╔░▒«a(ch©Żn)┴┐▀_(d©ó)ĄĮ┴╦600t/dęį╔ŽŻ¼ŽĄĮy(t©»ng)ē║┴”āH28MPaŻ¼▀_(d©ó)ĄĮ┴╦ĘĆ(w©¦n)Č©ĪóĖ▀ą¦Īó╣Ø(ji©”)─▄▀\(y©┤n)ąąĄ─ą¦╣¹ĪŻ

║■─Žį└Ļ¢(y©óng)╠ņØÖ(r©┤n)╗»╣ż╣╔Ę▌ėąŽ▐╣½╦Š įō╣½╦Š─┐Ū░ōĒėą║Ž│╔░▒╔·«a(ch©Żn)─▄┴”180 kt/aĪŻ2000─Ļ│§Ż¼═Čė├┴╦╬ę╣½╦Šę╗╠ūDN1600░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼┤╦ŽĄĮy(t©»ng)×ķó¾JDŽĄĮy(t©»ng)Ą─Ą┌ę╗╠ūŻ¼─┐Ū░║Ž│╔░▒«a(ch©Żn)┴┐▀_(d©ó)450t/dŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą21MPaŻ¼ĄĮ─┐Ū░×ķų╣┤▀╗»ä®╩╣ė├╝s6─ĻĪŻ

╔Į╬„Ģx│Ū├║╗»╣żėąŽ▐ž¤(z©”)╚╬╣½╦Š įō╣½╦Š▀M(j©¼n)ąą220 kt/a║Ž│╔░▒╣ż│╠öU(ku©░)Į©Ģr(sh©¬)Ż¼▓╔ė├┴╦╬ę╣½╦ŠĄ─┤╝¤N╗»╣ż╦ć╝░░▒║Ž│╔╣ż╦ćŻ¼ė┌2002─Ļ12į┬═Č«a(ch©Żn)┴╦ę╗╠ūDN1600ó¾JDĄ─░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼─┐Ū░╚š«a(ch©Żn)║Ž│╔░▒6000tŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą27MPaĪŻ

║■─Ž┤¾│╦┘YĄ¬╝»łF(tu©ón)ėąŽ▐╣½╦Š ▀@╩ŪūŅįń▓╔ė├╬ę╣½╦Šó¾JD░▒║Ž│╔ŽĄĮy(t©»ng)Ą─ÅS╝ęŻ¼─┐Ū░ę╗╠ūDN1200║═ę╗╠ūDN1400░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼├┐╠ņ«a(ch©Żn)░▒║═┤╝╣▓ėŗ(j©¼)850tĪŻŠC║ŽĮø(j©®ng)Ø·(j©¼)ą¦ęµ╩«Ęų’@ų°ĪŻ

│²┤╦ų«═ŌŻ¼▀Ćėą╔Į¢|Ą┬ų▌╗»Ę╩ÅSĪó╔Į¢|¶ö╬„╗»╣ż╣╔Ę▌Ž▐╣½╦ŠĪó╔Į¢|├„╦«╗»Ę╩ÅSĪó║ė─Žķ_(k©Īi)ĘŌĢxķ_(k©Īi)╗»╣ż╣½╦ŠĪó╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦ŠĪó║¬õō╝»łF(tu©ón)╗»Ę╩ÅSĪóĖŻĮ©╚²├„╗»╣ż┐éÅSĪó║ė─ŽŠÓ±RĄĻ╗»╣ż┐éÅSĪóĮŁ╠K└ź╔ĮÕ\Ė█īŹ(sh©¬)śI(y©©)╝»łF(tu©ón)╣½╦ŠĪóĮŁ╠K╚AĀ¢ØÖ(r©┤n)╝»łF(tu©ón)╣½╦ŠĪóĮŁ╠KÅł╝ęĖ█Õ\Ė█īŹ(sh©¬)śI(y©©)╣½╦ŠĪó╔Į╬„žSŽ▓╝»łF(tu©ón)┼RŌóĘų╣½╦ŠĪóĮŁ╠Ką┬ę╩║Ń╩ó╗»╣żėąŽ▐╣½╦ŠĪó╠ņ╝╣╝»łF(tu©ón)Ģx│Ū╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠĄ╚ÅSŽ╚║¾▓╔ė├┴╦╬ę╣½╦Šó¾JDą═░▒║Ž│╔ŽĄĮy(t©»ng)ĪŻ

╬ę╣½╦ŠĄ─ó¾JDą═”š1200Ī½”š2200 mm░▒║Ž│╔ŽĄĮy(t©»ng)╝░░▒╦■ā╚(n©©i)╝■į┌╚½ć°(gu©«)Ą─æ¬(y©®ng)ė├╩Ū╩«ĘųÅVĘ║Ż¼š╝║Ž│╔░▒ÅS╦■ą═ųąĄ─30%ęį╔ŽŻ¼š╝╔Ž╩÷ų▒ÅĮ╦■ą═Ą─70%ęį╔ŽĪŻ

5 ĮY(ji©”)╩°šZ(y©│)

ó¾JDą═░▒║Ž│╔╦■ŽĄĮy(t©»ng)╝░║Ž│╔╦■╝╝ąg(sh©┤)×ķ╬ęć°(gu©«)ūįąąįO(sh©©)ėŗ(j©¼)Ż¼Š▀ėąūįų„ų¬ūR(sh©¬)«a(ch©Żn)ÖÓ(qu©ón)Īó▀mæ¬(y©®ng)╬ęć°(gu©«)ć°(gu©«)ŪķĄ─║Ž│╔░▒╝╝ąg(sh©┤)Ż¼║■─Ž░▓┤Š╣½╦ŠÅ─╩┬┤¾ą═╗»║Ž│╔ŽĄĮy(t©»ng)╝╝ąg(sh©┤)蹊┐╝░ŽĄĮy(t©»ng)ķ_(k©Īi)░l(f©Ī)Į³20─ĻŻ¼▀\(y©┤n)ė├┴╦ČÓĒŚ(xi©żng)ć°(gu©«)╝ęīŻ└¹╝╝ąg(sh©┤)Ż¼äō(chu©żng)įņ┴╦╣Ø(ji©”)─▄ą¦╣¹║├Ą─┤¾ą═╗»ŽĄĮy(t©»ng)Ż¼×ķ║Ž│╔░▒«a(ch©Żn)śI(y©©)Ą─ć°(gu©«)«a(ch©Żn)╗»ū▀│÷┴╦ę╗Ślą┬┬ĘĪŻ▓╔ė├┴╦¼F(xi©żn)┤·╗»Ą─įO(sh©©)ėŗ(j©¼)└Ē─Ņ╝░ą┬▓─┴ŽĪóą┬Ą─╝╝ąg(sh©┤)▀M(j©¼n)ąąįO(sh©©)ėŗ(j©¼)ĪŻļSų°Ė³┤¾ą═╗»Ą─║Ž│╔ŽĄĮy(t©»ng)═Č«a(ch©Żn)Ż¼īó▀M(j©¼n)ę╗▓ĮÖz“×(y©żn)░▓┤Š╣½╦ŠĄ─╝╝ąg(sh©┤)╦«ŲĮ╝░╝╝ąg(sh©┤)│╔╣¹Ż¼×ķ╬ęć°(gu©«)║Ž│╔░▒Ą─ć°(gu©«)«a(ch©Żn)╗»╠ß╣®│╔╣”Ą─Įø(j©®ng)“×(y©żn)ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė(d©░ng)┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ(k©┤)

VIP╔╠äš(w©┤)ŠŃśĘ(l©©)▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■(hu©¼)åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖ(ji©żn)Ę┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°(gu©«)Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢(h©żo) E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢(h©żo) ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578