║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦ŠÅ─╔Ž╩└╝o(j©¼)80─Ļ┤·ųąŲ┌ķ_╩╝▀M(j©¼n)ąą░▒║Ž│╔ŽĄĮy(t©»ng)╝░╝ū┤╝ŽĄĮy(t©»ng)Ą─ķ_░l(f©Ī)蹊┐╣żū„Ż¼į┌蹊┐┴╦ć°ā╚(n©©i)═ŌĖ„ĘN╝╝ąg(sh©┤)Ą─╗∙ĄA(ch©│)╔ŽŻ¼äō(chu©żng)įņąįĄž╠ß│÷┴╦░▒║Ž│╔╦■Ęų┴„╣ż╦ćĪŻ░l(f©Ī)├„┴╦ó¾JŽĄ┴ą║Ž│╔╦■╝╝ąg(sh©┤)Ż¼įō╝╝ąg(sh©┤)į°½@Ą├ć°╝ę┐Ų╝╝▀M(j©¼n)▓ĮČ■Ą╚¬äŻ¼į┌╚½ć°═ŲÅV▀_(d©ó)400ČÓ┼_╠ūĪŻ

Į³─ĻüĒŻ¼═©▀^┐éĮY(ji©”)ó¾JŽĄ┴ąā╚(n©©i)╝■į┌╚½ć°║Ž│╔░▒ąąśI(y©©)Į³400ČÓ┼_┤╬║═ÅS╝ęĄ─▀\(y©┤n)ąąĮø(j©®ng)“×(y©żn)Ż¼╝│╚Ī20╩└╝o(j©¼)90─Ļ┤·ęįüĒć°ļHć°ā╚(n©©i)Ž╚▀M(j©¼n)╝╝ąg(sh©┤)ęį╝░ć°ā╚(n©©i)ę²▀M(j©¼n)Ą─┤¾ą═░▒ÅS║Ž│╔╦■▀\(y©┤n)ąąĮø(j©®ng)“×(y©żn)Ż¼ī”░▒╝░╝ū┤╝║Ž│╔╦■▀M(j©¼n)╚ļ┤¾ą═╗»Īó┼õ╠ūĄ─ŽĄĮy(t©»ng)▀M(j©¼n)╚ļ┤¾ą═╗»Īóå╬╠ū╔·«a(ch©Żn)─▄┴”Ė³┤¾Ą╚ĘĮ├µ▀M(j©¼n)ąą┴╦ÅVĘ║Ą─蹊┐║═╝╝ąg(sh©┤)ī”▒╚║¾Ż¼ķ_░l(f©Ī)┴╦DN2400ĪóDN2200ĪóDN2000ĪóDN1800Ą╚ŽĄ┴ą░▒║Ž│╔ŽĄĮy(t©»ng)Ż╗ķ_░l(f©Ī)┴╦DN2800ĪóDN2200ĪóDN2000Ą╚ŽĄ┴ąå╬┤╝║═┬ō(li©ón)┤╝Ą─┤¾║Ž│╔ŽĄĮy(t©»ng)ĪŻ

╝ū┤╝╗“░▒║Ž│╔ŽĄĮy(t©»ng)╝╝ąg(sh©┤)ŽÓ└^į┌╔Į¢|╚ąŪ╗»īW(xu©”)╣żśI(y©©)╝»łF(tu©ón)╣½╦ŠĪó╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦ŠĪó║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦ŠĪóĮŁ╠Ką┬ę╩║Ń╩ó╗»╣żėąŽ▐╣½╦ŠĪó╔Į¢|╚A¶ö║Ń╔²╗»╣żėąŽ▐╣½╦ŠĪó╔Į╬„Ģx│Ū╠ņ╝╣╝»łF(tu©ón)Īó╔Į╬„ĢxžS╝»łF(tu©ón)ĪóĖŻĮ©╚²├„╗»╣żėąŽ▐╣½╦ŠĄ╚ÅSŽ╚║¾═Č╚ļ╩╣ė├╗“▀M(j©¼n)ąąįO(sh©©)ėŗ(j©¼)ĪŻ

▒Š╬─Š═░▓┤Š╣½╦ŠĄ─╝╝ąg(sh©┤)▀M(j©¼n)ąąĮķĮBĪŻęį└¹ė┌┴╦ĮŌ▒Š╝╝ąg(sh©┤)Ż¼ī”▀xō±▒Š╝╝ąg(sh©┤)╝░«a(ch©Żn)ŲĘ╠ß╣®ģó┐╝ĪŻ

1 ░▒Ż©┤╝Ż®║Ž│╔╦■ā╚(n©©i)╝■Ą─蹊┐

░▒Ż©┤╝Ż®║Ž│╔ŽĄĮy(t©»ng)ųąĄ─║Ž│╔╦■ā╚(n©©i)╝■╩Ū░▒Ż©┤╝Ż®ÅS╔·«a(ch©Żn)ųąūŅųžę¬Ą─įO(sh©©)éõų«ę╗Ż¼╬ęéāš{(di©żo)čą┴╦ć°ā╚(n©©i)═ŌĖ„ĘN▓╗═¼ŅÉą═ā╚(n©©i)╝■Ą─įO(sh©©)ėŗ(j©¼)╝░╩╣ė├Ūķør║¾Ż¼ė┌1986─Ļ蹊┐įO(sh©©)ėŗ(j©¼)┴╦ę╗ĘNą┬ą═ā╚(n©©i)╝■Ż¼ŲõųąDN600ŻŁó¾Ją═░▒║Ž│╔╦■ā╚(n©©i)╝■ė┌1988─Ļ═Č╚ļ▀\(y©┤n)ąąŻ¼═Č«a(ch©Żn)║¾Ż¼┴ó┐╠į┌╚½ć°═¼ąąśI(y©©)┤¾├µĘe═ŲÅVĪŻŽ╚║¾½@Ą├ČÓĒŚ(xi©żng)ć°╝ęīŻ└¹Ż¼1990─Ļ═©▀^╗»╣ż▓┐┐Ų╝╝ĶbČ©Ż¼ĶbČ©šJ(r©©n)×ķŻ║Ī░įōā╚(n©©i)╝■╣ż╦ć╦╝Žļ╝░╝╝ąg(sh©┤)×ķć°ā╚(n©©i)═Ō╩ūäō(chu©żng)Ż¼ų„ę¬╝╝ąg(sh©┤)ųĖś╦(bi©Īo)╚ĪĄ├┴╦═╗ŲŲąį▀M(j©¼n)š╣Ż¼▀_(d©ó)ĄĮć°ļHŽ╚▀M(j©¼n)╦«ŲĮĪŻĪ▒įō╝╝ąg(sh©┤)ČÓ┤╬×ķć°╝ę╝ēųž┤¾┐Ų╝╝│╔╣¹ųž³c(di©Żn)═ŲÅVĒŚ(xi©żng)─┐Ż¼╝╝ąg(sh©┤)│╔╣¹ģó╝ė▀^ŠSę▓╝{Īó╝¬┬ĪŲ┬ć°ļHą┬╝╝ąg(sh©┤)ą┬«a(ch©Żn)ŲĘš╣ė[Ż¼½@ć°╝ę╝ēą┬«a(ch©Żn)ŲĘĘQ╠¢Īó1995─Ļ½@ć°╝ę┐Ų╝╝▀M(j©¼n)▓ĮČ■Ą╚¬äŻ©Ų∙Į±×ķų╣Ż¼ć°ā╚(n©©i)║Ž│╔╦■ā╚(n©©i)╝■Ą─ūŅĖ▀¬ääŅŻ®Īóųąć°īŻ└¹╝╝ąg(sh©┤)Į¬äĪó║■─Ž╩Ī┐Ų╝╝▀M(j©¼n)▓Įę╗Ą╚¬äĪŻ¼F(xi©żn)į┌ėąĮ³400ČÓ╝ę║Ž│╔░▒ÅS╩╣ė├įō╝╝ąg(sh©┤)╝░«a(ch©Żn)ŲĘĪŻįōą═╦■Ą─’@ų°╠ž³c(di©Żn)╩Ū░▒ā¶ųĄĖ▀Ż©░▒ā¶ųĄę╗░Ńį┌15%ęį╔ŽŻ®Ż¼å╬╦■╔·«a(ch©Żn)─▄┴”┤¾ĪŻ║■─Ž║ŌĻ¢╩ąĄ¬Ę╩ÅSĪó╔Į¢|ą┬╠®╗»Ę╩ÅSĪó║■▒▒ŪGķTę╗╗»Īó║ė─Ž╔╠╦«╗»Ę╩ÅSĄ╚ÅS”š600mm╦■╚š«a(ch©Żn)ŲĮŠ∙▀_(d©ó)100t░▒ęį╔ŽŻ╗”š800mm║Ž│╔╦■į┌░▓╗š£uĻ¢╗»Ę╩ÅSĪó╠ņĮ“ēAÅSĪó║ė─Žą┬ę░╗»Ę╩ÅSĪó║■─ŽŃķ┴_Ą¬Ę╩ÅSĄ╚ÅS╚š║Ž│╔░▒«a(ch©Żn)┴┐▀_(d©ó)140Ī½170tŻ¼░▒ā¶ųĄ╝s16%Ż╗║¾üĒĮø(j©®ng)▀^Ė─▀M(j©¼n)Ż¼ėųįO(sh©©)ėŗ(j©¼)ųŲįņ┴╦ó¾J-99(A)Īóó¾J-99(B)Īóó¾J-99(C)Ą╚╚²ĘN”š1000mm║Ž│╔╦■ā╚(n©©i)╝■║═ó¾J-99”š1200mm║Ž│╔╦■ā╚(n©©i)╝■Ż¼┤▀╗»ä®čb╠Ņ┴┐Ęųäe×ķ5.8m3Īó6.8m3Īó7.8m3║═11.4m3Ż¼─Ļ║Ž│╔░▒įO(sh©©)ėŗ(j©¼)─▄┴”Ęųäe×ķ60ktĪó80ktĪó100kt║═120ktĪŻį┌│╔Č╝╗»Ę╩ÅSĪóųžæcõ³─Ž╗»╣ż┐éÅSĪó╔Į¢|¶ö╬„╗»╣ż╝»łF(tu©ón)╣½╦ŠĪó║■─Ž┼RŽµĄ¬Ę╩ÅSĪó╦─┤©├└žS╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠĪó┤¾│╦┘YĄ¬╝»łF(tu©ón)ĪóĖŻĮ©ė└░▓ųŪä┘╗»╣ż┬ō(li©ón)║Ž╣½╦ŠĪó╔Į¢|╚ąŪ╗»╣ż╝»łF(tu©ón)╣½╦ŠĪó╔Į¢|ÄF╔Į╗»╣ż╝»łF(tu©ón)╣½╦ŠĪó╔Į¢|ē█╣Ō┬ō(li©ón)├╦╗»╣ż╝»łF(tu©ón)╣½╦ŠĪó╔Į¢|├„╦«╗»Ę╩ÅSĄ╚ÅS═Č«a(ch©Żn)║¾ą¦╣¹Č╝║▄└ĒŽļĪŻ

Į³─ĻüĒķ_░l(f©Ī)Ą─”š2200mmĪó”š2000mmĪó”š1800mmĪó”š1600mmĪó”š1400mmĄ╚ŽĄ┴ąó¾Ją═┤¾ų▒ÅĮ░▒Ż©┤╝Ż®║Ž│╔╦■ā╚(n©©i)╝■Ż¼š²╩Ū╔Ž╩÷│╔╣”Įø(j©®ng)“×(y©żn)Ą─┐éĮY(ji©”)║═╝╝ąg(sh©┤)╔²╚AĪŻ╦³╝╚╩ŪįŁ╝╝ąg(sh©┤)╦╝ŽļĄ─┐éĮY(ji©”)║═ā×(y©Łu)╗»Ż¼ę▓╩ŪČÓ─Ļ║Ž│╔ŽĄĮy(t©»ng)ķ_░l(f©Ī)蹊┐Ą─│╔╣¹░l(f©Ī)š╣ĪŻ

1.1 ā╚(n©©i)╝■蹊┐Ą─ųĖī¦(d©Żo)╦╝Žļ

░▒║Ž│╔Ę┤æ¬(y©®ng)╩Ūę╗éĆ┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼▒žĒÜį┌Ė▀ē║Īó▀mę╦Ą─£žČ╚║═┤▀╗»ä®Śl╝■Ž┬▓┼─▄▀M(j©¼n)ąąĪŻū„×ķĘ┤æ¬(y©®ng)Ų„Ą─ā╚(n©©i)╝■ĮY(ji©”)śŗ(g©░u)įO(sh©©)ėŗ(j©¼)Ż¼▒žĒÜÅ─└Ēšō╔ŽĪóīŹ(sh©¬)ė├╔ŽĪóĮø(j©®ng)Ø·(j©¼)╔ŽŽĄĮy(t©»ng)ĄžĪó╚½ĘĮ╬╗▐qūCĄž▀M(j©¼n)ąą┐╝æ]Ż¼▒M┴┐ū÷ĄĮęįŽ┬Äū³c(di©Żn)Ż║

Ż©1Ż®╚▌Ęe└¹ė├ŽĄöĄ(sh©┤)ę¬Ė▀Ż╗

Ż©2Ż®┤▀╗»ä®└¹ė├ŽĄöĄ(sh©┤)ę¬Ė▀Ę┤æ¬(y©®ng)░▒ā¶ųĄĖ▀Ż╗

Ż©3Ż®┤▀╗»ä®╔²£ž▀ĆįŁę¬╚▌ęūŻ╗

Ż©4Ż®▓┘ū„ÅŚąįę¬║├Ż╗

Ż©5Ż®ā╚(n©©i)╝■ĮY(ji©”)śŗ(g©░u)ę¬║åå╬┐╔┐┐Ż╗

Ż©6Ż®ā╚(n©©i)╝■Ą─┤▀╗»ä®┤▓īėūĶ┴”ꬹĪŻ╗

Ż©7Ż®¤ß╗ž╩š┬╩ę¬Ė▀Ż╗

Ż©8Ż®čbąČ┤▀╗»ä®ę¬╚▌ęūĪŻ

ęį╔Ž8éĆĘĮ├µę¬╚½▓┐ØMūŃŻ¼ėąę╗Č©Ą─ļyČ╚Ż¼ę“?y©żn)ķŲõķg┤µį┌ų°ę╗ą®╗źŽÓųŲ╝sĄ─Śl╝■Ż¼ĻP(gu©Īn)µI╩Ū╚ń║╬š{(di©żo)ĮŌųŲ╝sę“╦žŻ¼▓╔ė├▐qūC╦╝ŠS▀_(d©ó)ĄĮš¹¾wūŅ╝čĄ──┐ś╦(bi©Īo)ĪŻó¾JŽĄ┴ąā╚(n©©i)╝■š²╩Ūį┌▀@ą®ŽÓ╗ź╝s╩°Śl╝■Ž┬Ż¼ŠC║Žā×(y©Łu)╗»┐╝æ]▀M(j©¼n)ąąįO(sh©©)ėŗ(j©¼)Ą─ĪŻ

1.2 ░▒Ż©┤╝Ż®║Ž│╔╦■ā╚(n©©i)╝■╚²ĘN╗∙▒Šą╬╩Įįu╩÷

░▒Ż©┤╝Ż®║Ž│╔ā╚(n©©i)╝■Ą─ą═╩Į║▄ČÓŻ¼Š═Ųõ╣▓ąįČ°čįŻ¼╚╬║╬ą╬╩ĮĄ─┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ų„Ż¼ķ_╩╝Č╝╩ŪĮ^¤ßĘ┤æ¬(y©®ng)Ż¼ų▒ų┴▀_(d©ó)ĄĮ┤▀╗»ä®Ą─¤ß³c(di©Żn)£žČ╚×ķų╣Ż¼┤╦ĢrĄ─░▒║¼┴┐ėą7%Ī½8%ĪŻ╝┤ų╗š╝╚½╦■Ę┤æ¬(y©®ng)┴┐Ą─35%Ī½38%ĪŻę¬└^└m(x©┤)▀M(j©¼n)ąąĘ┤æ¬(y©®ng)Ż¼▒žĒÜęŲū▀Ę┤æ¬(y©®ng)¤ßŻ¼ĮĄĄ═Ę┤æ¬(y©®ng)£žČ╚ĪŻ

╝ū┤╝Ę┤æ¬(y©®ng)Ų„│²┴╦╔┘┴┐ųT╚ń└¹ė├Ė▀£ž╦«üĒš{(di©żo)╣Ø(ji©”)┤▓īė£žČ╚Ą─Ą╚£ž╩Į║Ž│╔Ę┤æ¬(y©®ng)Ų„═ŌŻ¼Į^┤¾▓┐ĘųĄ─║Ž│╔Ę┤æ¬(y©®ng)Ų„×ķÜŌ╣╠Ę┤æ¬(y©®ng)┤▓īėĄ─Ę┤æ¬(y©®ng)Ų„ĪŻę╗░ŃįO(sh©©)ėąČÓČ╬Ę┤æ¬(y©®ng)┤▓Ż¼ųąķgįO(sh©©)ęŲū▀¤ß┴┐Ą─ÖC(j©®)śŗ(g©░u)ĪŻ

Š═ŲõĘ┤æ¬(y©®ng)¤ßęŲū▀Ą─ĘĮ╩ĮüĒįu╩÷Ż¼ėąČ╬ķgōQ¤ßęŲ¤ßĘĮ╩ĮĪóā╚(n©©i)▓┐ōQ¤ßęŲ¤ßĘĮ╩ĮĪó└õ╝żęŲ¤ßĘĮ╩ĮĄ╚╚²ĘN╗∙▒Šą═╩ĮŻ¼─┐Ū░į┌ė├Ą─ų„┴„ā╚(n©©i)╝■Š∙╩Ū▀@╚²ĘNą╬╩ĮĄ─ĮM║Ž╗“ūāą╬ĪŻ▀@╚²ĘNą═╩ĮŻ¼╚ńė├╔Ž╩÷8ĒŚ(xi©żng)ś╦(bi©Īo)£╩(zh©│n)üĒįuārŻ¼Ė„ėąā×(y©Łu)╚▒³c(di©Żn)ĪŻ

1.2.1 Č╬ķgōQ¤ß╩Į

╝┤į┌┤▀╗»┤▓īėķgįO(sh©©)ų├ķgĮėōQ¤ßŲ„Ż¼Į^¤ßĘ┤æ¬(y©®ng)ę╗┤╬Ż¼£žČ╚╔²Ė▀Ż¼į┌ōQ¤ßŲ„ā╚(n©©i)└õģsŻ¼į┘Į^¤ßĘ┤æ¬(y©®ng)ĪŻ╦³Ą─ā×(y©Łu)³c(di©Żn)╩Ūį┌Č╬öĄ(sh©┤)ČÓĄ─ŪķørŽ┬Ż¼Ę┤æ¬(y©®ng)ĮėĮ³ūŅ▀mę╦£žČ╚Ū·ŠĆĪŻČ╬öĄ(sh©┤)įĮČÓŻ¼Ę┤æ¬(y©®ng)Ū·ŠĆįĮĮėĮ³ūŅ▀mę╦£žČ╚Ū·ŠĆŻ¼▓óŪęĘ┤æ¬(y©®ng)╦┘Č╚įĮ┐ņŻ¼░▒ā¶ųĄįĮĖ▀ĪŻĄ½╦³Ą─╚▒³c(di©Żn)╩ŪōQ¤ßŲ„š╝┴╦ę╗Č©┐šķgŻ¼┤▀╗»ä®čb╠Ņ┴┐īó£p╔┘Ż¼ŪęČ╬öĄ(sh©┤)įĮČÓŻ¼┤▀╗»ä®įĮ╔┘Ż╗Č╬öĄ(sh©┤)įĮČÓŻ¼ā╚(n©©i)╝■įĮÅ═(f©┤)ļsŻ¼ŠSą▐čb┼õįĮļyĪŻ└²╚ńę╗éĆ▓╔ė├╚²Č╬Č╬ķgōQ¤ßą═Ą─ā╚(n©©i)╝■Ż¼▒╚Ųõ╦¹ą═╩ĮĄ─╚²Č╬╩Įā╚(n©©i)╝■ę¬╔┘čb15%Ī½25%Ą─┤▀╗»ä®ĪŻ

1.2.2 └õ╝ż╩Į

╝┤ÜŌ¾wį┌┤▀╗»ä®┐ųąĮ^¤ßĘ┤æ¬(y©®ng)ę╗┤╬Ż¼£žČ╚╔²Ė▀║¾Ż¼▒Ńė├╬┤Ę┤æ¬(y©®ng)Ą─└õÜŌ¾w×ķęčĘ┤æ¬(y©®ng)Ą─Ė▀£žÜŌ¾wų▒Įė╗ņ║ŽĮĄ£žŻ¼į┘Ę┤æ¬(y©®ng)Ż¼į┘ų▒ĮėĮĄ£žĪŻ└õ╝ż╩ĮūŅ┤¾ā×(y©Łu)³c(di©Żn)╩ŪĮY(ji©”)śŗ(g©░u)║åå╬Ż©ć°ā╚(n©©i)─┐Ū░ę╗ĘN═ŲÅV├µ▌^ČÓ├³├¹×ķĪ░▌SÅĮŽ“ą═Ī▒Ą─╦■ų„ę¬×ķ└õ╝ż╩ĮĮĄ£žŻ®Ż¼┤▀╗»┤▓īėā╚(n©©i)├┐Č╬│²┴╦└õ¤ßÜŌ╗ņ║ŽĘų▓╝Ų„ų«═ŌŻ¼ø]ėąŲõ╦¹▓┐╝■Ż╗Ą┌Č■éĆā×(y©Łu)³c(di©Żn)╩Ū┤▀╗»ä®čbĄ├ČÓŻ¼└²╚ńęį═¼śėĄ─”š600mm╦■┼õĄ─╦─Č╬└õ╝żā╚(n©©i)╝■Ż¼┤▀╗»ä®čb╠Ņ┴┐×ķ1.55m3Ż¼└õ╝ż╩ĮūŅ┤¾╚▒³c(di©Żn)╩Ū├┐└õ╝żę╗┤╬Ż¼╗ņ║ŽÜŌ¾wųą░▒ŽĪßīę╗┤╬Ż¼╣╩░▒ā¶ųĄĮĄĄ═┴╦Ż¼ę▓ĦüĒ┴╦═¼śė«a(ch©Żn)┴┐Ž┬裣h(hu©ón)┴┐į÷┤¾Ą─å¢Ņ}Ż¼Č°čŁŁh(hu©ón)┴┐į÷┤¾īóų▒Įėįņ│╔¤ß╗ž┴┐£p╔┘ĪŻ▀@ę▓╩Ū└õ╝ż╩Į╦■ą═Ą─¤ß╗ž╩š┬╩┴┐Ą═ė┌Ųõ╦¹╦■ą═Ą─įŁę“ų«ę╗ĪŻ

ī”ė┌ąĪą═╦■üĒšfŻ¼└õ╝ż╩ĮĄ─╗©░Õ║═Ęų▓╝Ų„čb▓└¦ļyŻ¼┤▀╗»ä®čbąČę▓└¦ļyŻ¼ŪęČ╬öĄ(sh©┤)įĮČÓŻ¼čb▓įĮ└¦ļyĪŻ╦■Ą─▓┘ū„ÅŚąįę▓ąĪŻ¼┐éÜŌ┴┐Ż¼└õ╝żÜŌ┴┐Ż¼£žČ╚Ż¼░▒║¼┴┐ĻP(gu©Īn)┬ō(li©ón)╠½├▄ŪąŻ¼╠½ņ`├¶Ż¼ęįų┬▓┘ū„š{(di©żo)╣Ø(ji©”)Ą─╦┘Č╚ļyė┌Ė·╔Ž£žČ╚ūā╗»╦┘Č╚ĪŻ

1.2.3 ā╚(n©©i)▓┐ōQ¤ß╩ĮŻ©ā╚(n©©i)└õ╩ĮŻ®

īóę╗Č©öĄ(sh©┤)┴┐╣▄ūė┬±į┌┤▀╗»┤▓īėā╚(n©©i)Ż¼░▒║Ž│╔Ę┤æ¬(y©®ng)ę╗▀ģ▀M(j©¼n)ąąŻ¼¤ß▓╗öÓ▒╗╣▄ā╚(n©©i)└õÜŌŻ©ķgĮė鄤߯®ęŲ╚źĪŻ╦³▀mæ¬(y©®ng)ė┌┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ą─╠ž³c(di©Żn)ĪŻļSų°Ę┤æ¬(y©®ng)Ą─▀M(j©¼n)ąąŻ¼░▒║¼┴┐į÷╝ėŻ¼Ę┼│÷Ą─¤ß┴┐▓╗öÓ▒╗ęŲū▀Ż¼╩╣£žČ╚Ž┬ĮĄĪŻā╚(n©©i)└õ╩ĮŽÓ«ö(d©Īng)ė┌Ī░¤o╝ēĪ▒Ą─Č╬ķgōQ¤ß╩ĮŻ¼ę“┤╦╦³Ą─ūŅ┤¾ā×(y©Łu)³c(di©Żn)×ķĘ┤æ¬(y©®ng)£žČ╚ūŅ×ķĮėĮ³ūŅ▀mę╦Ę┤æ¬(y©®ng)£žČ╚Ū·ŠĆŻ¼░▒ā¶ųĄ▌^Ė▀ĪŻó¾JŽĄ┴ąā╚(n©©i)╝■░▒ā¶ųĄūŅĖ▀▀_(d©ó)16%ĪŻā╚(n©©i)└õ╩ĮĄ─╚▒³c(di©Żn)╩ŪĮY(ji©”)śŗ(g©░u)▒╚└õ╝ż╩ĮÅ═(f©┤)ļsŻ¼└õ╣▄š╝ō■(j©┤)┴╦▓┐Ęų┐šķgŻ¼┤▀╗»ä®čb╠Ņ┴┐╔┘ĪŻė├╔Ž╩÷ŽÓ═¼Ą─”š600mm╦■,ę╗░Ńų╗čb┤▀╗»ä®1.3Ī½1.38m3Ż¼▌^║├Ą─čb1.46Ī½1.58m3ĪŻŲõ┤╬ėą╣▄▒┌ą¦æ¬(y©®ng)Ż¼└õ╣▄ų▒═©┤▓īėĄū▓┐Ż¼ę╗▓┐ĘųÜŌ¾wčžų°╣▄▒┌┴„Ž┬Ż¼ų┬╩╣▀@▓┐ĘųÜŌ¾w╬┤▀_(d©ó)ĄĮ▌^Ė▀Ą─║Ž│╔┬╩Č°┴„│÷╚ź┴╦Ż¼▀Ćėąį┌╣▄▒┌╠ÄĖĮĮ³Ą─┤▀╗»ä®ė╔ė┌▀ĆįŁĢr£žČ╚ųĖś╦(bi©Īo)¤oĘ©▀_(d©ó)ĄĮę¬Ū¾Ż¼╩╣┤╦▓┐Ęų┤▀╗»ä®▀ĆįŁ▓╗ÅžĄūĪŻę“┤╦┼f╩Į└õ╣▄ā╚(n©©i)╝■Ż¼īŹ(sh©¬)ļH░▒ā¶ųĄģs▓╗Ė▀ĪŻ┼f╩Į└õ╣▄ā╚(n©©i)╝■╣▄ūė╠½ķLŻ¼ėų╩Ū┼c═▓¾w╗“ųąą─╣▄▀BĮėĄ─Ż¼į┌£žČ╚ūā╗»ĢrŻ¼└õ╣▄╚▌ęū└Ł┴čĪŻ

ó¾Ją═×ķĖ─┴╝Ą─ā╚(n©©i)└õ╩Įā╚(n©©i)╝■Ż¼▓╔ė├┴╦Ė─┴╝└õ╣▄╩ĮĮY(ji©”)śŗ(g©░u)Ż¼ŠC║Ž┴╦╔Ž╩÷╚²ĘNą╬╩Į└õģsĘĮ╩ĮĄ─ā×(y©Łu)³c(di©Żn)Ż¼┐╦Ę■┴╦é„Įy(t©»ng)ā╚(n©©i)└õ╩Įā╚(n©©i)╝■Ą─╚▒³c(di©Żn)Ż¼╩╣░▒ā¶ųĄ▀_(d©ó)ĄĮ15%Ī½16%Ż¼└õ╣▄▓╗öÓ┴čŻ¼╔²£ž▀ĆįŁĻP(gu©Īn)ķ]└õÜŌŻ¼└õģsŲ„ų▄ć·¤o▀^└õ¼F(xi©żn)Ž¾ĪŻ

ė╔╔ŽŠC║Žįu╩÷Ż¼ā╚(n©©i)└õ╩Į═©▀^Ė─┴╝Ż¼▓╗╩¦×ķę╗ĘN┴╝║├ą╬╩ĮŻ¼ėąįSČÓā×(y©Łu)³c(di©Żn)Ż╗└õ╝ż╩ĮėąŲõā×(y©Łu)³c(di©Żn)Ż¼Ą½┤µį┌╚▒³c(di©Żn)ŽÓī”▌^ČÓŻ¼└²╚ńTops”šeĄ─S-200ā╚(n©©i)╝■×ķā╔Č╬└õ╝ż╩ĮŻ¼ė╔ė┌Č╬öĄ(sh©┤)╔┘Ż¼░▒ā¶ųĄų╗ėą13.36%ĪŻCasale×ķ╬ęć°”š1000 ╦■╠ß│÷Ą─Ė─įņĘĮ░ĖŻ¼▓╔ė├ā╔Č╬└õ╝ż╩ĮŻ¼Ųõ░▒ā¶ųĄę▓ų╗ėą14%ĪŻ└²╚ń Unde╣½╦ŠÄ═ų· IGSAS╣żÅSīóįŁ╚²Č╬└õ╝ż╩ĮĖ─×ķ╚²Č╬ķg└õ╩ĮŻ¼│÷┐┌░▒ØŌČ╚ė╔16.3%į÷╝ėĄĮ18.7%(▀M(j©¼n)┐┌░▒3%)ĪŻć°ā╚(n©©i)į┌”š800mm║═”š600mm╦■╔Žė├▀^╚²Č╬ķg└õ╩ĮŻ¼ųąķgčbČ■éĆ┴ą╣▄ōQ¤ßŲ„Ż¼Ą┌╚²Č╬Ą─┤▀╗»ä®čbąČ║▄└¦ļyĪŻīŹ(sh©¬)ļH░▒ā¶ųĄę▓▓╗└ĒŽļĪŻ

1.3 ║Ž│╔╦■▀xō±ųąÄūéĆå¢Ņ}Ą─ėæšō

╬ęéā╩Ū║▄įńį┌ūóųž║Ž│╔╦■ā╚(n©©i)╝■Ą─═¼ĢrŻ¼ūóųž▀M(j©¼n)ąą║Ž│╔ŽĄĮy(t©»ng)ķ_░l(f©Ī)Ą─╣½╦ŠĪŻ╬ęéāšJ(r©©n)×ķ░▒║Ž│╔ŽĄĮy(t©»ng)Ė▀ē║╚”ųąŻ¼╠žäe╩Ū║Ž│╔╦■ā╚(n©©i)╝■×ķŽĄĮy(t©»ng)Ą─ĻP(gu©Īn)µIįO(sh©©)éõŻ¼ę“Č°įO(sh©©)ėŗ(j©¼)║═▀xō±’@Ą├ĘŪ│Żųžę¬ĪŻĄ½ŽĄĮy(t©»ng)╩Ū▒ŻūC¤ß╗ž╩šĪó└õ╗ž╩šĪó─▄┴┐╣Ø(ji©”)╝s║═ā╚(n©©i)╝■┤▀╗»ä®ą¦┬╩░l(f©Ī)ō]▓╗┐╔╗“╚▒Ą─ųžę¬ę“╦žĪŻ

╬ęéāĮY(ji©”)║ŽČÓ─ĻüĒÅ─╩┬║Ž│╔╦■įO(sh©©)ėŗ(j©¼)Ą─Įø(j©®ng)“×(y©żn)Ż¼į┌┤_Č©┴╦║Ž│╔ŽĄĮy(t©»ng)┐éęÄ(gu©®)─Ż║═┼õ╠ūŽĄĮy(t©»ng)Ą─ŪķørŽ┬Ż¼║Ž│╔╦■╝░║Ž│╔ŽĄĮy(t©»ng)Ą─▀xō±ėąŽ┬┴ąå¢Ņ}┐╔╣®ėæšōĪŻ

1.3.1 Ė▀ÅĮ▒╚Ą─▀xō±

╬ęć°─┐Ū░ųąĪóąĪ║Ž│╔░▒ÅSĄ─║Ž│╔╦■╩▄╬ęć°įńŲ┌ć°ā╚(n©©i)Ė▀ē║╚▌Ų„ųŲįņ╝╝ąg(sh©┤)║═ųŲįņ─▄┴”Ą─Ž▐ųŲŻ¼═∙═∙īó║Ž│╔╦■ū÷│╔Ī░╩▌Ė▀ą═Ī▒Ż©Ė▀ÅĮ▒╚▀_(d©ó)15ęį╔ŽŻ®Ż¼▀@ĘN╦■ą═Äū║§š╝ō■(j©┤)┴╦╚½ć°ųąĪóąĪą═║Ž│╔░▒ÅSĄ─║Ž│╔╣żČ╬Ż¼ę▓Įo╩╣ė├║═įO(sh©©)ėŗ(j©¼)š▀įņ│╔┴╦ę╗ĘNĪ░╦╝ŠSČ©ä▌Ī▒ĪŻĮ³─ĻüĒļSų°ć°═Ō╝╝ąg(sh©┤)Ą─ę²▀M(j©¼n)Ż¼įO(sh©©)éõųŲįņśI(y©©)Ą─▀M(j©¼n)▓ĮŻ¼ć°ā╚(n©©i)┤¾ą═║Ž│╔╦■Ą─ųŲįņ╣ż╦ć║═▓─┴ŽĄ─å¢Ņ}Ą├ĄĮ┴╦ĮŌøQŻ¼ę“Č°ą┬╔ŽĄ─║Ž│╔╦■▌^ČÓĄž▀xō±Ą═Ė▀ÅĮ▒╚Ż©Ė▀ÅĮ▒╚ąĪė┌10Ż®Ą─╦■ą═Ż¼▀@śėėą└¹ė┌īó║Ž│╔╦■ūĶ┴”ĮĄŻ¼ė╔é„Įy(t©»ng)ą═╦■Ą─┤▀╗»ä®┤▓īėūĶ┴”1.0~1.8MPaĮĄų┴āHėą0.2~0.6MPaĪŻ

1.3.2 ÅĮŽ“┐Ą─įO(sh©©)ų├

Ė─ūāĖ▀£žĘ┤æ¬(y©®ng)ÜŌį┌ā╚(n©©i)╝■ųąĄ─┴„äėĘĮŽ“Ż¼įO(sh©©)ų├┤▀╗»ä®┤▓īėÅĮŽ“┐Ż¼ęį└¹ė┌ĮĄĄ═ūĶ┴”Ż¼ę▓╩Ū─┐Ū░▀\(y©┤n)ė├▌^ČÓĄ─╝╝ąg(sh©┤)ĪŻĄ½╚ń╣¹ÅĮŽ“┐įO(sh©©)ų├▀^ķLŻ¼ę▓ėą▀\(y©┤n)ąą▓┘ū„ÅŚąį▓ŅĪóÜŌ¾wĘų▓╝▓╗ęū┐žųŲĪó┤▀╗»ä®└¹ė├ŽĄöĄ(sh©┤)Ą═Īóėąą¦Ė▀ē║╚▌Ų„└¹ė├ŽĄöĄ(sh©┤)ąĪĄ╚╚▒³c(di©Żn)ĪŻų╗ėą║Ž└ĒĄžįO(sh©©)ų├ÅĮŽ“┐║═ÅĮŽ“Ęų▓╝Ų„▓┼─▄ĦüĒā×(y©Łu)ä▌ĪŻ╬ę╣½╦ŠĮ³╩«─ĻüĒÅĮŽ“║Ž│╔╦■═ŲÅV┴╦Į³Č■░┘éĆ╦■║═ÅS╝ęŻ¼Ęe└█┴╦ę╗ą®Įø(j©®ng)“×(y©żn)Ż¼─┐Ū░ÅĮŽ“ÜŌ¾wĘų▓╝╝╝ąg(sh©┤)ęčŽÓ«ö(d©Īng)│╔╩ņĪŻ▒ŠĘĮ░Ė▓╔ė├┤¾ų▒ÅĮĄ─║Ž│╔╦■Ė³ėą└¹ė┌▓╔ė├ÅĮŽ“┴„╝╝ąg(sh©┤)ĪŻ¼F(xi©żn)ęčĮø(j©®ng)īóDN2200ĪóDN2000ĪóDN1800ĪóDN1600╗“DN1400╦■įO(sh©©)ų├Ą─ÅĮŽ“Č╬Ė▀Č╚š╝┐é┤▓īėĖ▀Č╚į┌65%ęį╔ŽŻ¼▌^ČÓĄž▀\(y©┤n)ė├Ī░ę╗▌S╚²ÅĮĪ▒ĪóĪ░Č■▌S╚²ÅĮĪ▒ĪóĪ░Č■▌SČ■ÅĮĪ▒Ą╚╦■ą═╩ĮŻ¼▓┐Ęų╦■ą═Ą─ÅĮŽ“┐įO(sh©©)ų├×ķ╚½▓┐ÅĮŽ“ą═Ą─╦■ĪŻ

1.3.3 ┤▀╗»ä®╔·«a(ch©Żn)ÅŖ(qi©óng)Č╚Ą─▀xō±

─┐Ū░╬ęć°ųąĪóąĪ║Ž│╔░▒ÅSĄ─║Ž│╔╦■┤▀╗»ä®╔·«a(ch©Żn)ÅŖ(qi©óng)Č╚┤¾▓┐ĘųÅS╝ę▀_(d©ó)40~50 t/Ż©m3ĪżdŻ®Ż¼╔┘öĄ(sh©┤)ÅSį°Įø(j©®ng)Ė▀▀_(d©ó)60~70 t/Ż©m3ĪżdŻ®ĪŻ╩╣├┐m3┤▀╗»ä®Ą─ŲĮŠ∙ē█├³į┌20kt░▒ū¾ėęŻ¼▀@śėä▌▒žįņ│╔ŅlĘ▒ōQ┤▀╗»ä®Ż¼▀\(y©┤n)ąąĄ─┐š╦┘ę▓║▄┤¾Ż¼ŽĄĮy(t©»ng)╝░ā╚(n©©i)╝■Ą─ūĶ┴”ę▓║▄Ė▀Ż¼▀@╩Ūę╗ĘNĖ▀«a(ch©Żn)ĪóĖ▀Ž¹║─ĪóĄ═ą¦ęµĪóĪ░▐šįO(sh©©)éõĪ▒Ą─└Ž╔·«a(ch©Żn)─Ż╩ĮĪŻ▀@ĘNū„Ę©į┌ąĪ╦■ą═ĪóąĪ─▄┴”Ą─║Ž│╔░▒ÅSČ╠Ų┌ā╚(n©©i)╔ą┐╔ėąČ╠Ų┌Ą─ą¦ęµŻ¼Ą½┤¾ą═╦■║═ą┬ųŲįO(sh©©)éõĪó┤¾─▄┴”Ą─ÅS╝ęæ¬(y©®ng)Č┼Į^┤╦ĘĮ╩ĮĪŻć°═Ōę²▀M(j©¼n)Ą─15~22MPa╝ēĄ─║Ž│╔░▒čbų├┤▀╗»ä®╔·«a(ch©Żn)ÅŖ(qi©óng)Č╚ų╗ėą15~20 t/Ż©m3ĪżdŻ®Ż¼ę╗éĆā╚(n©©i)╝■Īóę╗Āt┤▀╗»ä®┐╔▀B└m(x©┤)▀\(y©┤n)ąą8─Ļęį╔ŽŻ¼├┐1m3┤▀╗»ä®╔·«a(ch©Żn)░▒▀_(d©ó)50ktū¾ėęĪŻ30MPa╝ēĄ─║Ž│╔ē║┴”Ż¼┤▀╗»ä®╔·«a(ch©Żn)ÅŖ(qi©óng)Č╚Č©╬╗į┌25 t/Ż©m3ĪżdŻ®Ż¼▌^Ę¹║Žć°ļHŽ╚▀M(j©¼n)Ą─╣Ø(ji©”)─▄╦╝ŠS─Ż╩ĮĪŻ▀xō±┤¾ų▒ÅĮĪóąĪĄ─Ė▀ÅĮ▒╚ĪóČÓčb┤▀╗»ä®Ą─╦■ĘĮ░Ėš²╩Ū╗∙ė┌┤╦┐╝æ]ĪŻ

1.3.4 ┐š╦┘Ą─┤_Č©

Ą═┐š╦┘▀\(y©┤n)ąąėą└¹ė┌ĮĄĄ═ŽĄĮy(t©»ng)ūĶ┴”Ż¼╠ßĖ▀░▒ā¶ųĄŻ¼╣Ø(ji©”)╝sļŖ║─ĪŻ─┐Ū░┤¾╗»Ę╩ÅSĄ─║Ž│╔╦■▀\(y©┤n)ąą┐š╦┘į┌8000 hŻŁ1ū¾ėꯩ15~22MPaē║┴”╝ēŻ®ĪŻó¾JŽĄĮy(t©»ng)ĘĮ░Ė┐š╦┘Č©╬╗▒M┴┐ąĪĪŻėŗ(j©¼)╦ŃĄ├ų¬Ż¼╚ń╣¹░▒ā¶ųĄį┌14%Ż¼▌^ČÓĄ─ł÷║ŽŻ¼▀\(y©┤n)ąą┐š╦┘į┌9000 ~12000hŻŁ1ĘČć·▌^×ķ║Ž▀mĪŻ

1.3.5 ║Ž│╔╦■ā╚(n©©i)╝■ūĶ┴”ĮĄ

ČÓčb┤▀╗»ä®ĪóčbŽÓī”ąĪŅw┴ŻĄ─┤▀╗»ä®ėą└¹ė┌╠ßĖ▀Ę┤æ¬(y©®ng)ą¦┬╩Ż¼ĮĄĄ═┐š╦┘ĪŻĄ½čbŅw┴Ż▀^ąĪĄ─┤▀╗»ä®Ż¼╚▌ęūČ┬╚¹ÅĮŽ“┐ąĪ┐ūŻ¼Ę┤Č°╩╣ūĶ┴”╔²Ė▀ĪŻæ¬(y©®ng)ųö(j©½n)╔„▀xō±┤▀╗»ä®Ą─čb╠Ņ┴ŻČ╚ĪŻ║Ž│╔╦■Ą─Ī░Ė▀ÅĮ▒╚Ī▒╩Ūę╗ųžę¬ė░ĒæģóöĄ(sh©┤)Ż¼└Ēšō║═īŹ(sh©¬)█`ūCīŹ(sh©¬)Ż¼«ö(d©Īng)ā╚(n©©i)╝■Ą─Ė▀ÅĮ▒╚┤¾ė┌11ĢrŻ¼▓╗ČÓįO(sh©©)ÅĮŽ“┐Ż¼ę¬īóā╚(n©©i)╝■ūĶ┴”ĮĄų┴0.6MPaęįŽ┬▌^×ķ└¦ļyĪŻó¾JĘĮ░Ė▀xō±┤¾╦■ĪóąĪĖ▀ÅĮ▒╚ĪóČÓÅĮŽ“Č╬ĪóĄ═┐š╦┘Ą─┤▀╗»ä®┐ę▓š²╩Ū×ķ▀@ę╗─┐Ą─ĪŻ

1.3.6 Ė∙ō■(j©┤)┤▀╗»ä®┼õ╠ūįO(sh©©)ėŗ(j©¼)

ąĶ┤▀╗»Ę┤æ¬(y©®ng)Ą─╚╬║╬╣żśI(y©©)čbų├Ż¼Ę┤æ¬(y©®ng)Ų„Ą─įO(sh©©)ėŗ(j©¼)Š∙æ¬(y©®ng)║═┤▀╗»ä®Ą─╠žąįŽÓŲź┼õŻ¼Ė▀╗ŅąįĪóīÆ─═£žģ^(q©▒)ĪóĖ▀ÅŖ(qi©óng)Č╚ĪóĄ═ūĶ┴”Ą─┤▀╗»ä®╩Ū┤▀╗»ä®čąŠ┐įO(sh©©)ėŗ(j©¼)š▀╦∙ūĘŪ¾Ą─Ż¼ę▓╩Ū║Ž│╔╦■ā╚(n©©i)╝■įO(sh©©)ėŗ(j©¼)š▀╦∙ŽŻ═¹Ą─ĪŻó¾JĘĮ░Ė┐╝æ]┼õ╠ū▀xė├345~495ĪµĄ─īÆ£žģ^(q©▒)ā╚(n©©i)╗ŅąįŠ∙Ė▀┐╣ČŠąįÅŖ(qi©óng)Ą─ÅŖ(qi©óng)╗»─źĮŪą═┤▀╗»ä®ĪŻō■(j©┤)┤╦Č°įO(sh©©)ėŗ(j©¼)ā╚(n©©i)╝■ĪóīóĖ„Č╬┤▓īėĄ─Ė▀Č╚Ęų┼õ▀M(j©¼n)ąąā×(y©Łu)╗»ĪŻ

╗∙ė┌╔Ž╩÷╚²ĘNą═╩Įā╚(n©©i)╝■ā×(y©Łu)┴ėĄ─Ęų╬÷║═ā╚(n©©i)╝■▀xō±Ą─ėæšōŻ¼ėų┐╝æ]ĄĮć°ā╚(n©©i)═Ō╩╣ė├▀@╚²ĘNā╚(n©©i)╝■ęį╝░ė╔┤╦┼╔╔·Ą─└õ╝żĪ¬ķg└õā╚(n©©i)╝■Ą─īŹ(sh©¬)ļHą¦╣¹Ż¼╬ęéāčąųŲó¾Ją═░▒║Ž│╔╦■ā╚(n©©i)╝■ĪŻŲõ┐é¾w╣ż╦ć╝░įO(sh©©)éõĄ─śŗ(g©░u)╦╝╚ńŽ┬ĪŻ

ė├ę╗éƬÜ(d©▓)┴óī¦(d©Żo)╚ļ└õÜŌĄ─└õģsĮM║Žį¬╝■üĒ┤·╠µČÓéĆķg└õōQ¤ßŲ„Ż©┤¾ų▒ÅĮĄ─╦■ą═▀@éĆČ╬ķgōQ¤ßŲ„┐╔ęį╩╣ÜŌ¾wīŹ(sh©¬)¼F(xi©żn)ÅĮŽ“┴„Ż®Ż¼┤▀╗»ä®┤▓īėė╔╔ŽĮ^¤ßīėĪ¬Ą┌Č■Į^¤ßīėĪ¬Ą┌╚²Į^¤ßīėĪ¬ā╚(n©©i)└õīėĪ¬Ž┬Į^¤ßīėĮM│╔Ż╗╦³╩Ūę╗éĆ╝╚ėą¤o╝ēķg└õŻ¼ėųėą└õ╝żā╚(n©©i)└õĮM│╔ĪóÜŌ¾w┴„Ž“┤¾▓┐Ęų▓╔ė├ÅĮŽ“┴„äėĘĮ╩ĮŻ©ę╗▌S╚²ÅĮĪó╚²▌Sę╗ÅĮĪóČ■▌SČ■ÅĮ╗“Č■▌S╚²ÅĮĄ╚┤▓īėŻ®Ą─Ę┤æ¬(y©®ng)┤▓īėĪŻ╦³│õĘų░l(f©Ī)ō]┴╦╚²ĘNōQ¤ßą╬╩ĮĄ─ā×(y©Łu)³c(di©Żn)Ż¼┐╦Ę■┴╦╦¹éāĖ„ūįĄ─╚▒³c(di©Żn)Ż¼│╔×ķę╗ĘNĄ═┐š╦┘ĪóĖ▀ā¶ųĄĪóĄ═ūĶ┴”ĪóĖ▀«a(ch©Żn)┴┐Īó╣Ø(ji©”)─▄ĪóĮY(ji©”)śŗ(g©░u)║åå╬┐╔┐┐Ą─▌^└ĒŽļā╚(n©©i)╝■ĪŻ

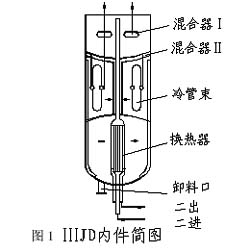

1.4 ā╚(n©©i)╝■Ą─ų„ę¬╠ž³c(di©Żn)Ż©łD1Ż®

1.4.1 ę╗éƬÜ(d©▓)┴óĄ─ÜŌ¾w└õģsĮM║ŽŲ„śŗ(g©░u)│╔╦─Č╬╗“╬ÕČ╬Ę┤æ¬(y©®ng)Ų„

ī”ė┌░▒║Ž│╔▀@śė┐╔─µĘ┼¤ßĘ┤æ¬(y©®ng)Ż¼╚ń╣¹ę¬Ū¾Ųõ║Ž│╔┬╩▌^Ė▀Ż¼╗“ę╗Č©┤▀╗»ä®┴┐Śl╝■Ž┬Ż¼╔·«a(ch©Żn)─▄┴”▌^┤¾Ż¼▒žĒÜ▓╔ė├ČÓČ╬Ę┤æ¬(y©®ng)Ż¼ŪęČ╬öĄ(sh©┤)įĮČÓŻ¼║Ž│╔┬╩įĮĖ▀ĪŻĄ½Č╬öĄ(sh©┤)įĮČÓŻ¼ĮY(ji©”)śŗ(g©░u)įĮÅ═(f©┤)ļsĪŻó¾J-99║═ó¾Jā╚(n©©i)╝■į┌┤▀╗»┤▓ā╚(n©©i)ų╗░▓┼┼ę╗éĆŅÉ╦Ų└õ╣▄ōQ¤ßĘĮ╩ĮĄ─└õģsĮM║ŽŲ„Ż¼╝┤śŗ(g©░u)│╔ę╗éĆ░³║¼ėą╔ŽĮ^¤ßīėĪ¬Ą┌Č■Į^¤ßīėĪ¬Ą┌╚²Į^¤ßīėŻ©╦─Č╬╦■¤o┤╦īėŻ®Ī¬ā╚(n©©i)└õīėĪ¬Ž┬Į^¤ßīėĄ╚╬ÕČ╬Ą─Ę┤æ¬(y©®ng)Ų„ĪŻĘ┤æ¬(y©®ng)£žČ╚─▄▒╚▌^▒ŲĮ³└ĒŽļŪ·ŠĆĪŻ└õģsĮM║Ž╝■ĮY(ji©”)śŗ(g©░u)║åå╬Ż¼┼cā╚(n©©i)╝■═▓¾w¤o║ĖĮė³c(di©Żn)Ż¼┐╔ęįūįė╔Ę┼▀M(j©¼n)║═└Ł│÷ĪŻļSų°£žČ╚Ą─ūā╗»Ż¼┐╔ęįūįė╔╔ņ┐sĪŻĮMčbĪó▓ąČ╚▌ęūŻ¼▒╚ĮMčbČÓČ╬└õ╝ż╩Įā╚(n©©i)╝■Ą─Ė„Č╬└õ╝żĘų▓╝Ų„▀Ćę¬ĘĮ▒Ń║åå╬ĪŻ

1.4.2 Ęų┴„╣ż╦ć

é„Įy(t©»ng)Ą─░▒║Ž│╔╦■ā╚(n©©i)╝■Ż¼└õ╣▄ā╚(n©©i)Ą─╬┤Ę┤æ¬(y©®ng)ÜŌ¾w100%Č╝╩ŪĮø(j©®ng)▀^┴╦Ž┬▓┐ōQ¤ßŲ„╝ė¤ßų«║¾į┘▀M(j©¼n)╚ļ└õ╣▄╩°Ą─ĪŻó¾Jā╚(n©©i)╝■ät═Ļ╚½▓╗═¼Ż¼╬┤Ę┤æ¬(y©®ng)Ą─ÜŌ¾w╩ŪĘų│╔ā╔╣╔Ż¼Ęųäe▓ó┴„▀M(j©¼n)╚ļŽ┬▓┐ōQ¤ßŲ„║═└õ╣▄╩°ĪŻ▀@śėĦüĒ║▄ČÓĄ─║├╠ÄĪŻ

ó┘ └õ╣▄╩°ā╚(n©©i)└õÜŌ£žČ╚║▄Ą═Ż¼ 50Ī½180ĪµŻ¼é„¤ß£ž▓Ņ║▄┤¾Ż¼ę╗Č©Ą─¤ßžō(f©┤)║╔Ž┬ąĶꬥ─└õ╣▄├µĘe┤¾Ę∙Č╚£p╔┘ĪŻ╝ėų«└õ╣▄Č╬░▓┼┼į┌Ą┌╚²╗“Ą┌╦─Č╬Ż¼å╬╬╗┤▀╗»ä®Ę┤æ¬(y©®ng)┴┐£p╔┘Ż¼Ę┤æ¬(y©®ng)Ę┼│÷¤ß┴┐╔┘Ż¼ąĶꬥ─└õ╣▄├µĘeĖ³╔┘ĪŻę“┤╦Ż¼└õ╣▄Ė∙öĄ(sh©┤)╔┘Ż¼└õ╣▄Č╠Ż¼š╝ė├┤▓īė┐šķg╔┘Ż¼┤▀╗»ä®čb╠Ņ┴┐ČÓĪŻ

ó┌Ž┬▓┐ōQ¤ßŲ„¤ßžō(f©┤)║╔£p▌pĪŻé„Įy(t©»ng)Ą─╣ż╦ć╩Ū100%╬┤Ę┤æ¬(y©®ng)└õÜŌŻ¼═©▀^Ž┬▓┐ōQ¤ßŲ„╝ė¤ßĪŻČ°ó¾J-99║═ó¾J-2000ā╚(n©©i)╝■Įø(j©®ng)▀^┤╦╠ÄĄ─╬┤Ę┤æ¬(y©®ng)└õÜŌų╗ėą50ŻźĪ½60ŻźĪŻąĶꬥ─ōQ¤ßŲ„├µĘe£p╔┘Ż¼ŽÓī”Ąž┤▀╗»ä®┐¾wĘe╝ė┤¾Ż¼čb╠Ņ┤▀╗»ä®┴┐į÷╝ėĪŻŲõ┤╬Ż¼¤ßÜŌ¾wę“▒╗└õģs│╠Č╚£p╔┘Ż¼│÷╦■£žČ╚Ė▀Ż¼ėą└¹ė┌ČÓ«a(ch©Żn)Ė▀ŲĘ╬╗š¶Ų¹ĪŻ

ó█Ęų┴„▀M(j©¼n)ÜŌŻ¼ÜŌ¾wūĶ┴”£p╔┘ĪŻ╠žäe╩Ū▀M(j©¼n)╚ļųąą─╣▄Ą─ÜŌ¾wų╗ėąčŁŁh(hu©ón)ÖC(j©®)│÷┐┌┐éÜŌ┴┐Ą─50%Ī½60%Ż¼į┌ųąą─╣▄ā╚(n©©i)Ą─ūĶ┴”’@ų°£p╔┘ĪŻ

1.4.3 ČÓĘNą╬╩Į▌SÅĮŽ“Ą─ĮM║Ž╩Į

ÅĮŽ“╦■Ą─ā×(y©Łu)³c(di©Żn)╩ŪÜŌ¾w┴„Įø(j©®ng)┬ĘŠĆČ╠Ż¼ūĶ┴”ąĪŻ¼▀mæ¬(y©®ng)ė┌ąĪŅw┴Ż┤▀╗»ä®Ż¼╣Ø(ji©”)─▄ą¦╣¹║├ĪŻ╚╗Č°ąĪų▒ÅĮÅĮŽ“╦■Ż¼ė╔ė┌┬Ę│╠╠½Č╠Ż¼ÜŌ¾wĘų▓╝▓╗Š∙ä“Ż╗ę╗ą®ĘųČ╬╩ĮÅĮŽ“┐Ż¼ė╔ė┌┤▀╗»ä®▀ĆįŁ║¾╩š┐sŻ¼į┌ÅĮŽ“┐╔Ž▓┐ą╬│╔ūįė╔┐šķgŻ¼įņ│╔ÜŌ¾wČ╠┬ĘŻ¼▓┐ĘųÜŌ¾wø]ėąĘ┤æ¬(y©®ng)ĪŻ╩╣░▒ā¶ųĄĄ═Ż¼╔·«a(ch©Żn)─▄┴”ąĪĪŻ

į┌ó¾Ją═ā╚(n©©i)╝■įO(sh©©)ėŗ(j©¼)ųąŻ¼▓╔ė├┴╦ČÓĘNą═╩ĮĄ─▌SÅĮŽ“ĮM║Ž╩Į╦■Ż¼╚ńČ■▌S╚²ÅĮŻ©╗“Č■▌SČ■ÅĮĪóę╗▌S╚²ÅĮŻ®Ą─ą═╩ĮŻ¼ęĢ«a(ch©Żn)┴┐ę¬Ū¾Ūķą╬Ż¼╔Ž▓┐įO(sh©©)ę╗Č╬╗“Č■Č╬Ę┤æ¬(y©®ng)┤▓×ķ▌SŽ“Ż¼Ž┬▓┐Š∙×ķÅĮŽ“┴„Ą─ĮY(ji©”)śŗ(g©░u)Ż¼╝╚▒ŻūCĘ┤æ¬(y©®ng)ą¦╣¹Ż¼ėųĮĄĄ═┴╦ūĶ┴”Ż¼╠žäe╩Ūā╚(n©©i)└õČ╬Ą─ķgĮėōQ¤ßŲ„▓╔ė├┴╦ÅĮŽ“┴„Ą─ĮY(ji©”)śŗ(g©░u)Ż¼ī”ĮĄĄ═ūĶ┴”ėą’@ų°ą¦╣¹ĪŻ

1.4.4 ČÓÜŌŪ╗╩ĮČÓīėĘų▓╝ą═ÅĮŽ“ÜŌ¾wĘų▓╝Ų„

×ķ▒ŻūCÅĮŽ“┤▀╗»┤▓īėÜŌ¾wĘų▓╝Š∙ä“Ż¼ÅĮŽ“═▓▓╔ė├┴╦ćŖ╔õąĪ┐ū║═ČÓ╗ņ║ŽŪ╗ĮY(ji©”)śŗ(g©░u)Ż¼▓óėąĘ└ų╣Ę█╗»┤▀╗»ä®ūĶ╚¹Ą─ū„ė├ĪŻ

1.4.5 Č╬ķgōQ¤ß└õģsČ╬ÜŌ¾w┴„Ž“?y©żn)ķÅĮŽ“┴?/DIV>

é„Įy(t©»ng)Ą─└õ╣▄ą═░▒Ż©┤╝Ż®║Ž│╔╦■Ż¼└õ╣▄▓┐ĘųŠ∙×ķÜŌ¾wų╗─▄ū▀▌SŽ“Ż©└õ╣▄ā╚(n©©i)ÜŌ¾wÅ─╔ŽĄĮŽ┬┴„Ž“Ż¼└õ╣▄╠ÄÜŌ¾wę▓Å─╔ŽĄĮŽ┬┴„Ż®Ż¼ė╔ė┌└õ╣▄Č╬š╝ė├┴╦┤▀╗»ä®Ą─┐šķgŻ¼ę▓£p╔┘┴╦ÖMĮž├µĘeŻ¼įņ│╔┴╦└õ╣▄Č╬Ą─ūĶ┴”┤¾Ż¼é„Įy(t©»ng)Ą─ĘĮ╩Į╩Ū┤╦▓┐▀@Ęųčb┤ųŅw┴ŻĄ─┤▀╗»ä®Ż¼▀@śėĖ³ęūįņ│╔£Ž┴„Ą╚ÜŌ¾wū▀Č╠┬ĘĄ─¼F(xi©żn)Ž¾Ż¼▀@ę▓╩Ū└õ╣▄ą¦æ¬(y©®ng)Ą─ę╗ĘN▒Ē¼F(xi©żn)ĪŻ╬ęéāįO(sh©©)ėŗ(j©¼)Ą─Č╬ķgōQ¤ßŲ„└õ╣▄Ż¼▓╔ė├╣▄ā╚(n©©i)ÜŌū▀ÅĮŽ“╣▄═ŌÜŌ¾węÓÅĮŽ“┴„äėĄ─ĘĮ╩ĮŻ¼┐╦Ę■┴╦┤╦īėūĶ┴”┤¾Ą─╚▒Ž▌Ż¼╩╣ā╚(n©©i)╝■═Ļ╚½┐╔īŹ(sh©¬)¼F(xi©żn)╚½ÅĮŽ“Ą─ÜŌ¾w┴„Ą─ĘĮ╩ĮĪŻ

1.4.6 ┤▀╗»ä®┤▓īė═Ļ╚½ų▒═©╩Į

é„Įy(t©»ng)Ą─ČÓČ╬╩Įā╚(n©©i)╝■Ż¼Ė„Č╬ų«ķg┤¾ČÓėąĖ¶░ÕīóŲõĘųķ_ĪŻčbĪóąČ┤▀╗»ä®ĢrŻ¼Å─Ąūīėķ_╩╝Ż¼čbę╗īė╔wę╗īėŻ╗ėąą®ā╚(n©©i)╝■čbąČ┤▀╗»ä®ĢrŻ¼ąĶīóā╚(n©©i)╝■═▓¾wŪąĖŅ╗“║ĖĮėŻ¼╩«ĘųĘ▒¼ŹÅ═(f©┤)ļsĪŻ

”š1400mmĪó”š1600mmĪó”š1800mmó¾Jā╚(n©©i)╝■ļm╚╗ėą╬ÕČ╬Ż¼ŪęĄ┌╦─Īó╬ÕČ╬╩ŪÅĮŽ“┐Ż¼ė╔ė┌▓╔ė├┴╦┴Ōą╬╗ņ║ŽŲ„Īó┴Ōą╬╝»ÜŌŲ„║═ĦėąąČ┴Ž╣▄Ą─ÕFą╬ĄūÅĮŽ“┐Ż¼╝╚ć└(y©ón)Ė±▒ŻūC┴╦╣ż╦ć╔ŽĄ─ĘųČ╬Ż¼ėų┐╔ęį╩╣┤▀╗»ä®ė╔╔Žų▒═©Ž┬▓┐ĪŻ╦∙ęį┤▀╗»ä®Ą─čb╠ŅŻ¼Ė³ōQŠ∙┐╔Å─Ąū▓┐╬▓╣▄ūįąČ│÷üĒŻ¼Č°▓╗ꬥ§│÷ā╚(n©©i)╝■āA×aŻ¼Özą▐╩«ĘųĘĮ▒ŃĪŻ

1.4.7 ų▒ą╬«ÉÅĮš█┴„ÅĮŽ“└õģsŲ„

ó¾Jā╚(n©©i)╝■įO(sh©©)ėŗ(j©¼)▓╔ė├ų▒ą╬«ÉÅĮ└õģsŲ„ĪŻé„Įy(t©»ng)└õ╣▄╩°ųąĄ─└õ╣▄Ż¼║═╔ŽĪóŽ┬Łh(hu©ón)▀BĮė╠ÄŻ¼ā╔Č╦Š∙╝ė╣ż×ķÅØą╬┼cŁh(hu©ón)╣▄ÅĮŽ“?q©▒)”ĮėŻ¼ÅØŪ·Ą─└õģs╣▄ėą║▄┤¾Ą─ÅØŪ·æ¬(y©®ng)┴”Ż¼į┌╩▄¤ß┼“├ø║═ĮĄ£ž╩š┐sĢrŻ¼ÅØŪ·╠Ä╚▌ęūöÓ┴čŻ¼▀@╩Ūėą└õ╣▄╩°ęįüĒę╗ų▒┤µį┌Ą─└Ž┤¾ļyå¢Ņ}ĪŻ╬ęéā▓╔ė├▒Ōą╬ų▒╣▄┼c╔ŽŽ┬Łh(hu©ón)ŪąŠĆ║ĖĮėĄ─ĘĮ╩ĮŻ¼╝╚▒Ńė┌╝ė╣żųŲįņŻ¼ėų▒▄├Ō┴╦ÅØŪ·æ¬(y©®ng)┴”ĪŻÅ─1991─ĻŲ═Č▀\(y©┤n)ų▒ą╬└õģsŲ„200ČÓ┼_Ż¼ų┴Į±¤oę╗ōpē─Ż¼ÅžĄūĮŌøQ└õ╣▄öÓ┴čć└(y©ón)ųžė░Ēæ╔·«a(ch©Żn)Ą─ļyŅ}ĪŻó¾Ją═ā╚(n©©i)╝■Ż¼į┌įŁüĒų▒ą═└õ╣▄╗∙ĄA(ch©│)╔ŽŻ¼ėų░l(f©Ī)š╣×ķė╔ų▒ą╬š█┴„ÅĮŽ“└õģs░ÕēKĮM│╔Ą─ķg└õŲ„Ż¼ĮŌøQ┴╦└õ╣▄ÅĮŽ“鄤ßå¢Ņ}ĪŻ

1.4.8 ķLą╬ĪóÖM╝y╣▄ōQ¤ßŲ„

ąĪų▒ÅĮ║Ž│╔╦■ā╚(n©©i)╝■Ž┬▓┐ōQ¤ßŲ„×ķ╣─ą╬ąĪ┴ą╣▄ōQ¤ßŲ„Ż¼ó¾Jā╚(n©©i)╝■ōQ¤ßŲ„×ķ╩▌ķLą═Ż¼ķLÅĮ▒╚×ķ7Ī½8Ż¼ōQ¤ß╣▄×ķÖM╝yąĪ┴ą╣▄Ż¼╩╣鄤ߎĄöĄ(sh©┤)┤¾Ę∙Č╚į÷╝ėŻ¼š╝ė├Ė▀ē║╚▌Ęe£p╔┘ĪŻ

2 ║Ž│╔ŽĄĮy(t©»ng)┴„│╠ķ_░l(f©Ī)╝░蹊┐

ęįā╚(n©©i)╝■×ķųąą─Č°įO(sh©©)ėŗ(j©¼)Ą─║Ž│╔ŽĄĮy(t©»ng)┴„│╠Ż¼╬ęéāų„ę¬╩Ūūóųž?z©”)ß┴┐Ą─╗ž╩š║═└õ┴┐Ą─╗ž╩šĪ?/DIV>

2.1 ┴„│╠Ė┼╩÷

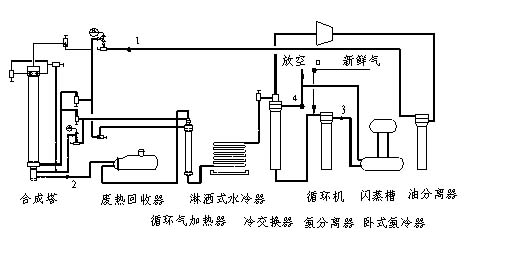

ó¾J║Ž│╔ŽĄĮy(t©»ng)įŁät┴„│╠╚ńłD2ĪŻ

łD2 ó¾J║Ž│╔ŽĄĮy(t©»ng)įŁät┴„│╠

Å─║Ž│╔╦■Ž┬▓┐╦─═©│÷üĒĄ─¤ßÜŌŻ¼£žČ╚╝s320Ī½340ĪµŻ¼░▒║¼┴┐16%Ī½17%Ż¼▀M(j©¼n)╚ļÅU¤ßÕüĀtŻ¼£žČ╚ĮĄų┴200Ī½210ĪµŻ¼▀M(j©¼n)¤ßĮ╗ōQŲ„Ż¼▒╗└õģsų┴╝s80ĪµŻ¼▀M(j©¼n)╦«└õ┼┼Ż¼└õģsų┴35ĪµŻ¼▀M(j©¼n)╚ļ└õĮ╗╣▄ķgŻ¼£žČ╚ĮĄų┴10Ī½15ĪµŻ¼ę║░▒Ęųļx║¾Ż¼▀M(j©¼n)╚ļ░▒└õŲ„Ż¼░▒└õĪó░▒Ęųų«║¾Ż¼ča(b©│)╚ļą┬§rÜŌŻ¼╩╣╗ņ║ŽÜŌ£žČ╚▀_(d©ó)ĄĮŻŁ5Ī½ŻŁ1ĪµŻ¼į┘▀M(j©¼n)╚ļ└õĮ╗╣▄ā╚(n©©i)Ż¼╗ž╩š└õ┴┐ų«║¾Ż¼ÜŌ¾w╔²£žų┴╝s25ĪµŻ¼▀M(j©¼n)裣h(hu©ón)ÖC(j©®)ē║┐sŻ¼Ęųļxė═║¾Ż¼Ęų│╔ā╔╣╔Ż¼ę╗╣╔╝s62%▀M(j©¼n)╚ļ¤ßĮ╗╣▄═Ō╝ė¤ßų┴185Ī½195ĪµŻ¼Å─║Ž│╔╦■Ąū▓┐▀M(j©¼n)╚ļŻ©Č■▀M(j©¼n)Ż®╦■ā╚(n©©i)ōQ¤ßŲ„╣▄ā╚(n©©i)Ż¼╝ė¤ß║¾▀M(j©¼n)╚ļųąą─╣▄Ż¼Å─ųąą─╣▄│÷üĒ▀M(j©¼n)╚ļ┤▀╗»ä®┐Ą┌ę╗Į^¤ßīėĘ┤æ¬(y©®ng)Ż¼Ę┤æ¬(y©®ng)║¾¤ßÜŌ└¹ė├Å─╦■ĒöŽ┬üĒ╝s8%Ą─└õ╝żÜŌĮĄ£ž║¾▀M(j©¼n)╚ļĄ┌Č■Į^¤ßīėĪŻ┴Ēę╗╣╔╝s30%Ą─╬┤Ę┤æ¬(y©®ng)ÜŌ¾wÅ─║Ž│╔╦■Ž┬▓┐▀M(j©¼n)╚ļŁh(hu©ón)ŽČŻ¼ė╔Ž┬Č°╔ŽĄĮā╚(n©©i)╝■Ēö▓┐Ż¼Å─ā╔Ė∙ī¦(d©Żo)ÜŌ╣▄▀M(j©¼n)╚ļ└õ╣▄╩°Ż¼ÜŌ¾wį┌└õ╣▄╩°ā╚(n©©i)╝ė¤ß║¾Ż¼£ž╔²ų┴╝s250ĪµŻ¼Įø(j©®ng)╔Ž╔²╣▄▀_(d©ó)ĄĮĄ┌Č■ĪóĄ┌╚²Į^¤ßīėų«ķgŻ¼ū„×ķÅ─Ą┌Č■Į^¤ßīėĘ┤æ¬(y©®ng)║¾¤ßÜŌ(470Ī½480Īµ)Ą─└õ╝żÜŌŻ¼ā╔š▀╗ņ║Ž║¾Ż¼£žČ╚×ķ410Ī½420ĪµŻ¼▀M(j©¼n)╚ļĄ┌╚²Į^¤ßīėĪó└õ╣▄īėĪóĄ┌╦─Į^¤ßīėĘ┤æ¬(y©®ng)Ż¼Ę┤æ¬(y©®ng)║¾£žČ╚×ķ440Ī½450ĪµŻ¼▀M(j©¼n)╚ļ╦■ā╚(n©©i)ōQ¤ßŲ„╣▄ķgŻ¼▒╗└õģsų┴310Ī½340ĪµŻ¼│÷╦■Ż¼į┘▀M(j©¼n)╚ļÅUÕüŻ¼¤ßĮ╗ĪŁĪŁ╚ń┤╦裣h(hu©ón)ĪŻ┴„│╠ųąĖ„╣Ø(ji©”)³c(di©Żn)ĮM│╔ęŖ▒Ē1ĪŻ

2.2 ┴„│╠╠ž³c(di©Żn)

ó┘╝s30%Ą─╬┤Ę┤æ¬(y©®ng)└õÜŌĮø(j©®ng)╦■ā╚(n©©i)═Ō═▓Łh(hu©ón)ŽČ▀M(j©¼n)└õ╣▄ĪŻ╝s62%Ą─╬┤Ę┤æ¬(y©®ng)└õÜŌ▀M(j©¼n)╚ļ¤ßĮ╗ĪŻŲõā×(y©Łu)³c(di©Żn)╩Ū═©▀^┤▀╗»ä®┐▒┌╔ó╩¦Ą─¤ß┴┐Ż¼╚į╗ž╩šĄĮ┤▀╗»┤▓īėā╚(n©©i)Ż¼ŽÓ«ö(d©Īng)ė┌£p╔┘┴╦┤▀╗»ä®┐Ą─¤ßōp╩¦ĪŻ

▒Ē1 ┴„│╠ųąĖ„╣Ø(ji©”)³c(di©Żn)Ą─╬’┴Ž│╔Ęų▒Ē %

|

╣Ø(ji©”)³c(di©Żn) |

ĮM Ęų/% | |||||

|

H2 |

N2 |

NH3 |

CH4 |

Ar |

║Žėŗ(j©¼) | |

|

0 |

74.10 |

24.70 |

0.00 |

0.88 |

0.32 |

100 |

|

1 |

57.75 |

19.25 |

3.00 |

14.67 |

5.33 |

100 |

|

2 |

42.76 |

14.25 |

19.74 |

17.05 |

6.20 |

100 |

|

3 |

49.55 |

16.52 |

4.99 |

19.76 |

7.19 |

100 |

|

4 |

51.02 |

17.01 |

4.24 |

20.34 |

7.40 |

100 |

ó┌ ▀M(j©¼n)¤ßĮ╗Ą─└õÜŌ£žČ╚35ĪµĪ½40ĪµŻ¼╩╣▀M(j©¼n)╦«└õ┼┼¤ßÜŌ£žČ╚ĮĄĄĮąĪė┌80ĪµŻ¼╠ßĖ▀┴╦¤ß╗ž╩š┬╩Ż¼£p╔┘┴╦įO(sh©©)éõ═Č┘YŻ©╣Ø(ji©”)╩Ī┴╦ę╗éĆ▄ø╦«╝ė¤ßŲ„Ż®Ż¼é„Įy(t©»ng)┴„│╠ųąŻ¼╚ń╣¹▓╗įO(sh©©)▄ø╦«╝ė¤ßŲ„Ż¼▀M(j©¼n)└õ┼┼£žČ╚×ķ120Ī½130ĪµĪŻ

ó█ └õĮ╗¤ßÜŌū▀╣▄═ŌŻ¼ėą└¹ė┌░▒Ą─ĘųļxĪŻé„Įy(t©»ng)┴„│╠ųąĘ┤æ¬(y©®ng)║¾¤ßÜŌė╔╔ŽČ°Ž┬ū▀╣▄ā╚(n©©i)Ż¼į┘ė╔Ž┬Č°╔ŽĮø(j©®ng)ųąą─╣▄ļxķ_└õĮ╗Ż¼▒╗╣▄═Ō└õÜŌ└õ─²║¾Ą─ę║░▒▓┐ĘųĘe┴¶į┌╣▄ā╚(n©©i)Ż¼ė░Ēæ└õģsą¦╣¹ĪŻČ°ą┬Ą─┴„│╠║¼░▒ÜŌ¾wū▀╣▄═ŌŻ¼╣▄ūė╩Ū┬▌ą²╣▄Ż¼└õ─²Ą─ę║░▒čž╣▄▒┌┬▌╝y▓█ą²▐D(zhu©Żn)Č°Ž┬, į┌ĘųļxČ╬ĘųļxĪŻ╠ßĖ▀┴╦└õģsą¦╣¹ĪŻ

ó▄ ča(b©│)ÜŌ╬╗ų├į┌░▒└õ░▒Ęų║¾Ż¼┴„│╠łDųąĄ─Ī░0Ī▒³c(di©Żn)ĪŻ£p╔┘░▒└õžō(f©┤)║╔Ż¼╣Ø(ji©”)╝s┴╦└õā÷┴┐Ż¼═¼ĢrėųĮĄĄ═┴╦ÜŌ¾wųą░▒║¼┴┐Ż¼ėą└¹░▒║Ž│╔Ę┤æ¬(y©®ng)ĪŻ┴„│╠ųąĄ┌3³c(di©Żn)ų«║¾Ż¼╝┤░▒└õų«║¾░▒║¼┴┐×ķ4.99%Ż¼ča(b©│)╚ļą┬§rÜŌ║¾Ż¼╝┤×ķ┴„│╠ųąĄ┌1³c(di©Żn)Ż¼░▒║¼┴┐ų╗ėą3%ĪŻĄ½ą┬§rÜŌųąCO+CO2æ¬(y©®ng)┐žųŲį┌10Ī┴10ŻŁ6ęįŽ┬ĪŻ▓╔ė├ļp╝ū╣ż╦ćŻ¼┐╔ęį▀_(d©ó)ĄĮ╗“Ą═ė┌┤╦ųĖś╦(bi©Īo)ĪŻ

ó▌ 裣h(hu©ón)ÖC(j©®)Ę┼į┌╦■Ū░Ż¼Ųõā×(y©Łu)³c(di©Żn)╩Ū╣Ø(ji©”)╝s┴╦└õā÷┴┐ĪŻ

ó▐ Ę┼┐š╬╗ų├į┌└õĮ╗░▒Ęų║¾Ż¼┴„│╠ųąĄ┌4³c(di©Żn)ĪŻęčėą70%ū¾ėęĄ─░▒└õ─²×ķę║░▒Ż¼▓óĘųļx│÷╚źŻ¼ÜŌŽÓųą░▒║¼┴┐▌^Ą═Ż¼×ķ4.24%Ż¼Č°╝ū═ķ║¼┴┐ūŅĖ▀Ż¼×ķ20.34%Ż¼ę“┤╦Ż¼Ę┼┐š┴┐ūŅąĪŻ¼░▒║═ėąą¦ÜŌ¾wōp╩¦╔┘ĪŻ

3 ųŪ─▄╗»┐žųŲčbų├

ó¾Ją═░▒║Ž│╔ŽĄĮy(t©»ng)▓╔ė├╬óÖC(j©®)ųŪ─▄╗»┐žųŲŽĄĮy(t©»ng)ĪŻ┼õė├DCS╗“FCSėŗ(j©¼)╦ŃÖC(j©®)╣ż┐žčbų├Ż¼īóīŻ╝ęįO(sh©©)ėŗ(j©¼)╦╝ŽļĪó┐žųŲ▓▀┬įįO(sh©©)ėŗ(j©¼)│╔│╠ą“Ż¼į┌Ų┴─╗╔Ž▀mĢr’@╩ŠĖ„³c(di©Żn)▀\(y©┤n)ąąģóöĄ(sh©┤)Ż©╚ńĖ„³c(di©Żn)£žČ╚Īóē║┴”Īó│╔ĘųĪóę║╬╗Ą╚Ż®Ż¼Ė„ĘNłD▒ĒŪ·ŠĆŻ©╚ń┴„│╠łDĪó┌ģä▌łDĪó┤▀╗»┤▓īė£žČ╚Ū·ŠĆĄ╚Ż®Ż¼Ė∙ō■(j©┤)ÜŌ┴┐Īó│╔ĘųĄ─ūā╗»Ż¼ūįäėš{(di©żo)╣Ø(ji©”)ķyķTŻ¼īó┤▀╗»┤▓īė£žČ╚┐žųŲį┌ūŅ╝čĘČć·ų«ā╚(n©©i)Ż¼│÷¼F(xi©żn)═╗░l(f©Ī)╩┬╣╩Ż¼└²╚ń£žČ╚═╗╚╗Ž┬ĮĄŻ¼Ų┴─╗╔Ž┴ó╝┤╠ß╩Š╩Ū╩▓├┤įŁę“Ż¼▓ó┴ó╝┤ūįäė╠Ä└ĒŻ¼░³└©ūįäėķ_åóļŖĀtĪŻėąą®Ūķør▓╗─▄ūįäė╠Ä└Ē╗ųÅ═(f©┤)Ż¼Ų┴─╗īŻ╝ę╠ß╩Š╩ųäėš{(di©żo)╣Ø(ji©”)Ą─ĘĮĘ©Ż¼┐╔╣®ģó┐╝ĪŻ▀@śė▓╗Ą½ĘĆ(w©¦n)Č©┴╦╣żørŻ¼ĘĆ(w©¦n)Č©┴╦╔·«a(ch©Żn)Ż¼═¼Ģr£p▌p┴╦╣ż╚╦Ą─ä┌äė╔·«a(ch©Żn)ÅŖ(qi©óng)Č╚Ż¼▓ó╣Ø(ji©”)╝s┴╦ä┌äė┴”Ż¼┼õė├ųŪ─▄╗»┐žųŲŽĄĮy(t©»ng)ęįŪ░Ż¼├┐┼_░Óų┴╔┘ę¬░▓┼┼ā╔├¹▓┘ū„╣żŻ¼┼õė├┴╦ųŪ─▄╗»┐žųŲŽĄĮy(t©»ng)║¾Ż¼ų╗ę¬ę╗├¹▓┘ū„╣żŠ═┐╔ęį┴╦Ż¼Č°ŪęĮo╔·«a(ch©Żn)╣▄└Ē╚╦åTĦüĒśO┤¾Ą─ĘĮ▒ŃĪŻ

4 ▓╔ė├Ž╚▀M(j©¼n)Ą─ōQ¤ßįO(sh©©)éõ║═ĘųļxįO(sh©©)éõ

é„Įy(t©»ng)┴„│╠Ą─║Ž│╔ŽĄĮy(t©»ng)▓╔ė├Ą─¤ßĮ╗║═└õĮ╗Č╝ė├┤¾Łh(hu©ón)├▄ĘŌ╠Ņ┴ŽŻ¼īŹ(sh©¬)█`ūC├„┤╦ĘNĮY(ji©”)śŗ(g©░u)├▄ĘŌą¦╣¹║▄▓ŅŻ¼Č°ŪęļSų°įO(sh©©)éõ│▀┤ńĄ─╝ė┤¾Ż¼ą¦╣¹Ė³▓╗└ĒŽļŻ¼ó¾J░▒║Ž│╔ŽĄĮy(t©»ng)įO(sh©©)ėŗ(j©¼)Ą─¤ßĮ╗Īó└õĮ╗Č╝▓╔ė├ąĪ├▄ĘŌ╠Ņ┴ŽĄ─ĮY(ji©”)śŗ(g©░u)ą╬╩ĮŻ¼═¼ĢrōQ¤ß╣▄▓╔ė├Ė▀ą¦ÅŖ(qi©óng)╗»ōQ¤ß╣▄Ż¼╦∙ęįōQ¤ßŻ©└õŻ®ą¦╣¹▌^Ū░║├║▄ČÓŻ¼╣Ø(ji©”)─▄’@ų°ĪŻ

į┌ĘųļxįO(sh©©)éõ╔Ž╬ęéāę▓Ė─ūā┴╦é„Įy(t©»ng)Ą─┼÷ū▓║═╠Ņ┴ŽĘųļxĘĮ╩ĮŻ¼▓╔ė├Ė▀ą¦ą²┴„Ęųļx┼c╠Ņ┴ŽĘųļxŽÓĮY(ji©”)║ŽĄ─ą┬ą═ĘųļxŲ„ĪŻ

5 ┼P╩Į░▒└õŲ„╝░ķWš¶▓█

ąĪų▒ÅĮ║Ž│╔╦■ŽĄĮy(t©»ng)┼õų├Ą─░▒└õŲ„×ķ┴ó╩Į▒P╣▄╩Į╗“┴ó╩ĮUą═╩ĮŻ¼«ö(d©Īng)░▒└õ├µĘe▌^┤¾Ż¼ųŲū„╝ė╣ż└¦ļyŻ¼Ūę░▒└õę║╬╗▓╗ĘĆ(w©¦n)Ż¼ė░Ēæ└õ¤ßé„▀fą¦╣¹Ż¼×ķĮŌøQ┤╦å¢Ņ}Ż¼ó¾J║Ž│╔ŽĄĮy(t©»ng)ĮĶĶbę²▀M(j©¼n)┤¾ą═░▒ÅSĄ─Ž╚▀M(j©¼n)╝╝ąg(sh©┤)Ż¼įO(sh©©)ų├┼P╩Į░▒└õŲ„Ż¼▓óį┌Ųõ╔Ž┼õų├ķWš¶▓█Ż¼Įø(j©®ng)▀^ČÓ─ĻĄ─īŹ(sh©¬)ļH▀\(y©┤n)ąąūC├„Ż¼┤╦ą═╩ĮĄ─░▒└õŲ„Š▀ėą└õģsŠ∙ä“Ż¼╣Ø(ji©”)└õą¦╣¹’@ų°Ż¼ī”▒Żūo(h©┤)įO(sh©©)éõ║═╠ßĖ▀ųŲ└õą¦╣¹Š∙ėą═╗│÷Ą─ā×(y©Łu)įĮąįĪŻ

6 ┼õ╠ūŽĄĮy(t©»ng)Ą─įO(sh©©)ėŗ(j©¼)

6.1 įŁ┴ŽÜŌŠ½ųŲČ╚║▄Ė▀Ą─ā¶╗»Š½ųŲ╣ż╦ć

×ķ▒ŻūC┤¾ą═╦■┤▀╗»ä®ķLų▄Ų┌▀\(y©┤n)▐D(zhu©Żn)Ż¼ų┴ĻP(gu©Īn)ųžę¬Ą─╩ŪįŁ┴ŽÜŌĄ─┘|(zh©¼)┴┐ĪŻ╝┤CO+CO2║¼┴┐ę¬║▄╔┘Ż©CO+CO2Ī▄10Ī┴10ŻŁ6Ż®ĪŻć°ā╚(n©©i)ęį├║×ķįŁ┴ŽĄ─░▒ÅSŻ¼▓╔ė├Ń~Ž┤┴„│╠Ż¼╔Ž╩÷ųĖś╦(bi©Īo)╩Ū▀_(d©ó)▓╗ĄĮĄ─Ż¼ŪęĢrėąÄ¦ę║¼F(xi©żn)Ž¾ĪŻć°═ŌĄ─╔ŅČ╚Ą═ūāĪ¬╝ū═ķ╗»Ż¼ę“?y©żn)ķę¬▒ŻūC▀M(j©¼n)╝ū═ķ╗»CO+CO2Ī▄0.1%Ī½0.3%Ż¼ę¬Ū¾Ą═ūāÜŌųąCOĪ▄0.3%Ż¼ć°ā╚(n©©i)ęį├║×ķįŁ┴ŽĄ─ūāōQŽĄĮy(t©»ng)▀_(d©ó)ĄĮ▀@éĆųĖś╦(bi©Īo)īó╩╣š¶Ų¹Ž¹║─║▄┤¾Ż©ćŹ░▒║─š¶Ų¹800kgŻ®ĪŻ×ķ┤╦▒žĒÜ▓╔ė├ć°ā╚(n©©i)ęčīŹ(sh©¬)¼F(xi©żn)▀\(y©┤n)ąą┴∙ĪóŲ▀─Ļų«Š├Ą─ļp╝ū╣ż╦ćŠ½ųŲĘĮĘ©Ż©╗“┤╝¤N╗»Š½ųŲ╣ż╦ćĘĮĘ©Ż®Ż¼╦³▓╔ė├ųąĖ▀ē║Ż©10.0Ī½32.0MPaŻ®ē║┴”Ą╚╝ēĪŻ╚╬ęŌ░▒┤╝▒╚ų«Ž┬ų╗ę¬Ū¾├ō╠╝?x©¼)ŌCO2║¼┴┐×ķ0.2%╝░Ųõ┐é┴“0.5Ī┴10ŻŁ6Ž┬,Įø(j©®ng)▀^╝ū┤╝╗»,īóįŁ┴ŽÜŌųąCO+CO2▐D(zhu©Żn)╗»×ķ┤ų╝ū┤╝Ż¼┤╝║¾ÜŌCO+CO2║¼┴┐Ī▄0.3%Ż¼▀M(j©¼n)╚ļ╝ū═ķ╗»Ż¼═ķ║¾ÜŌųąŻ©╝┤▀M(j©¼n)║Ž│╔ŽĄĮy(t©»ng)ÜŌ¾wŻ®CO+CO2║¼┴┐Ī▄5Ī┴10ŻŁ6ĪŻ

6.2 īÆ£žĖ▀╗ŅąįĖ▀ÅŖ(qi©óng)Č╚ąĪŅw┴Ż┤▀╗»ä®

ó¾Ją═ā╚(n©©i)╝■┴Ń├ū£žČ╚įO(sh©©)ėŗ(j©¼)▌^Ą═Ż¼×ķ350Ī½360ĪµŻ¼¤ß³c(di©Żn)£žČ╚įO(sh©©)ėŗ(j©¼)▌^Ė▀×ķ470Ī½480ĪµĪŻ╝┤Ą┌ę╗Į^¤ßīė£ž╔²120ĪµŻ¼░▒ā¶ųĄ8.1%Ż¼ę“┤╦ę¬Ū¾┤▀╗»ä®╩ŪĖ▀╗ŅąįīÆ£ž┤▀╗»ä®ĪŻŲõ┤╬Ż¼įO(sh©©)ėŗ(j©¼)ėą╚²éĆÅĮŽ“Č╬Ż¼┤▀╗»ä®ęįąĪŅw┴ŻŻ©2.5Ī½3.5mmŻ®×ķų„Ż¼┐╔┤¾┤¾╠ßĖ▀Ę┤æ¬(y©®ng)ą¦┬╩Ż¼ėų▓╗Ģ■į÷╝ėūĶ┴”Ż¼į┌╠ßĖ▀┤▀╗»ä®Ą═£ž╗ŅąįĄ─═¼ĢrŻ¼│õĘųūóęŌųŲįņ╣ż╦ćŻ¼▓╗╩╣┤▀╗»ä®Ņw┴Ż▀^ė┌ė▓┤ÓŻ¼Ę└ų╣╩╣ė├ųąĘ█╗»ĪŻ▒Š╣½╦Š╠žčąųŲ┴╦▀mė├ė┌╔Ž╩÷╠žš„Ą─║¼ŌÆ║═ŽĪ═┴Ą─XA201ĪóXA203┤▀╗»ä®ĪŻ

7 ═ŲÅV╩╣ė├īŹ(sh©¬)└²

Ż©1Ż®╔Į¢|╚ąŪ╗»╣ż╝»łF(tu©ón)╣½╦Š

įō╣½╦Š¼F(xi©żn)║Ž│╔░▒─▄┴”×ķ400kt/aŻ¼į°ė┌1996─ĻĪó1998─Ļ╩╣ė├┴╦╬ę╣½╦ŠĄ─DN1200ĪóDN800 ó¾J-99░▒║Ž│╔ŽĄĮy(t©»ng)Ė„ę╗╠ūŻ¼ė┌2003─ĻĄūį┌400kt/a║Ž│╔░▒╝╝ąg(sh©┤)Ė─įņųąŻ¼┬╩Ž╚▓╔ė├┴╦╬ę╣½╦ŠĄ─ę╗╠ūDN1800░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼ė┌2003─ĻĄū═Č«a(ch©Żn)ĪŻ─┐Ū░Ż¼┤╦╠ū░▒ŽĄĮy(t©»ng)├┐╠ņ«a(ch©Żn)║Ž│╔░▒620tŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą24MPaĪŻš¹¾w╣ż│╠įO(sh©©)ėŗ(j©¼)║═įO(sh©©)éõŠ∙ė╔╬ę╣½╦Š╠ß╣®Ż¼╚½▓┐╣ż│╠═Č┘Y╝s2500╚fį¬ĪŻ╣ż│╠═Č«a(ch©Żn)║¾Ż¼ćŹ░▒ŠC║ŽļŖ║─▒╚Ė─įņŪ░£p╔┘╝s120kWĪżhŻ¼ćŹ░▒ŠC║Ž├║║─▒╚Ė─įņŪ░ĮĄĄ═╝s180kgĪŻ╚½ÅS╔ŽŽ┬Š∙ę╗ų┬ĘQĄ└Ż¼×ķę╗éĆ┘|(zh©¼)ā×(y©Łu)ą¦ęµ║├Ą─╣ż│╠ĪŻ┤╦DN1800░▒║Ž│╔ŽĄĮy(t©»ng)×ķ╚½ć°┤╦ē║┴”╝ēūŅ┤¾Ą─╦■ą═Ż¼ę▓×ķ─┐Ū░╩└Įń╔ŽūŅ┤¾Ą─32MPaē║┴”╝ē░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼ķ_äō(chu©żng)┴╦Ž╚║ėĪŻ└^┤╦║¾Ż¼╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦Šę▓═Čė├┴╦┤╦ŽĄĮy(t©»ng)Ż¼ė├įōą═ā╚(n©©i)╝■║═╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─┤╝¤N╗»╣ż╦ć┼õ╠ūŻ¼īŹ(sh©¬)¼F(xi©żn)å╬╠ūčbų├180kt║Ž│╔░▒Ą─╔·«a(ch©Żn)─▄┴”ĪŻ

Ż©2Ż®ĮŁ╠Ką┬ę╩║Ń╩ó╗»╣żėąŽ▐╣½╦Š

ŽÓ└^╩╣ė├┴╦╬ę╣½╦ŠĄ─DN1400░▒║Ž│╔╦■ĪóDN1400╝ū┤╝╗»╦■Ą╚Ż¼─┐Ū░ėų═Čė├┴╦╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─DN1800░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼ė├ęį┼õ╠ū18Īż30╣ż│╠Ż¼▓ó▓╔ė├┴╦┤╝¤N╗»╣ż╦ćŻ¼▀\(y©┤n)ė├┴╦DN1600╝ū┤╝╗»ŽĄĮy(t©»ng)ĪŻ

Ż©3Ż®╔Į¢|Ą┬²R²ł╗»╣żėąŽ▐╣½╦Š

ā╔╠ū18Īż30Ą─║Ž│╔░▒╣ż│╠╩╣ė├┴╦╬ę╣½╦ŠĄ─┤╝¤N╗»╝╝ąg(sh©┤)╝░░▒║Ž│╔╝╝ąg(sh©┤)Ż¼╝ū┤╝╗»╦■╩╣ė├┴╦4┼_DN1400Ą─║Ž│╔╦■Ż¼░▒║Ž│╔╦■╩╣ė├┴╦2┼_DN1800░▒║Ž│╔╦■ĪŻ

Ż©4Ż®║■─Žį└Ļ¢╠ņØÖ╗»╣ż╣╔Ę▌ėąŽ▐╣½╦Š

įō╣½╦Š─┐Ū░║Ž│╔░▒╔·«a(ch©Żn)─▄┴”180kt/aŻ¼2000─Ļ│§Ż¼═Čė├┴╦╬ę╣½╦Šę╗╠ūDN1600░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼┤╦ŽĄĮy(t©»ng)×ķó¾JŽĄĮy(t©»ng)Ą─Ą┌ę╗╠ūŻ¼─┐Ū░║Ž│╔░▒«a(ch©Żn)┴┐▀_(d©ó)450t/dŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą21MPaŻ¼┤▀╗»ä®╩╣ė├ĄĮ─┐Ū░×ķų╣╝s5─ĻĪŻ

Ż©5Ż®║ė─Žą─▀Bą─╗»╣żėąŽ▐╣½╦Š

įōÅS2003─Ļą┬═Č╚ļę╗╠ū150kt/a║Ž│╔░▒čbų├Ż¼║Ž│╔╣żČ╬╝░ā¶╗»Š½ųŲ╣żČ╬▓╔ė├┴╦╬ę╣½╦ŠĄ─ó¾JŽĄĮy(t©»ng)╝░┤╝¤N╗»ā¶╗»Š½ųŲ╣ż╦ćüĒīŹ(sh©¬)¼F(xi©żn)Ż¼čbų├ė┌2003─Ļ8ķ_▄ćŻ¼─┐Ū░║Ž│╔░▒╔·«a(ch©Żn)450t/dŻ¼╝ū┤╝╔·«a(ch©Żn)200tŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą23MPaĪŻķ_╣ż║¾Ż¼Ų¾śI(y©©)Ą┌ę╗╠ņČÓäō(chu©żng)└¹ØÖ20Ī½25╚fį¬ĪŻ─┐Ū░230kt/a║Ž│╔░▒ŽĄĮy(t©»ng)š²į┌░▓čb╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─DN2000░▒║Ž│╔ŽĄĮy(t©»ng)╝░DN1600╝ū┤╝╗»ŽĄĮy(t©»ng)║═┤╝¤N╗»ŽĄĮy(t©»ng)ĪŻ

Ż©6Ż®╔Į╬„Ģx│Ū├║╗»╣żėąŽ▐ž¤(z©”)╚╬╣½╦Š

įō╣½╦Š▀M(j©¼n)ąą220kt/a║Ž│╔░▒╣ż│╠öU(ku©░)Į©ĢrŻ¼▓╔ė├┴╦╬ę╣½╦ŠĄ─┤╝¤N╗»╣ż╦ć╝░░▒║Ž│╔Ż¼ė┌2002─Ļ12į┬═Č«a(ch©Żn)┴╦ę╗╠ūDN1600ó¾JĄ─░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼¼F(xi©żn)╚š«a(ch©Żn)║Ž│╔░▒480tŻ¼ŽĄĮy(t©»ng)ē║┴”ų╗ėą25MPaĪŻ─┐Ū░Ą─30Īż40ĒŚ(xi©żng)─┐▓╔ė├╬ę╣½╦ŠįO(sh©©)ėŗ(j©¼)Ą─DN2200╝ū┤╝╗»ŽĄĮy(t©»ng)╝░░▒║Ž│╔ŽĄĮy(t©»ng)ĪŻ

Ż©7Ż®║■─Ž┤¾│╦┘YĄ¬╝»łF(tu©ón)ėąŽ▐╣½╦Š

ę▓╩ŪūŅįń▓╔ė├╬ę╣½╦Šó¾J░▒║Ž│╔ŽĄĮy(t©»ng)Ą─ÅS╝ęŻ¼─┐Ū░ę╗╠ūDN1200║═ę╗╠ūDN1400░▒║Ž│╔ŽĄĮy(t©»ng)Ż¼├┐╠ņ«a(ch©Żn)░▒║═┤╝╣▓ėŗ(j©¼)850tĪŻŠC║ŽĮø(j©®ng)Ø·(j©¼)ą¦ęµ╩«Ęų’@ų°ĪŻ

│²┤╦ų«═ŌŻ¼▀Ćėą╔Į¢|¶ö╬„╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠĪó╔Į¢|╚A¶ö║Ń╔²╗»╣żėąŽ▐╣½╦ŠŻ©Ą┬ų▌╗»Ę╩ÅSŻ®Īó║¬õō╝»łF(tu©ón)╗»Ę╩ÅSĪóĖŻĮ©╚²├„╗»╣ż┐éÅSĪó║ė─Ž±v±RĄĻ╗»╣ż┐éÅSĪóĮŁ╠K└ź╔ĮÕ\Ė█īŹ(sh©¬)śI(y©©)╝»łF(tu©ón)╣½╦ŠĪóĮŁ╠K╚AĀ¢ØÖ╝»łF(tu©ón)╣½╦ŠĪóĮŁ╠KÅł╝ęĖ█Õ\Ė█īŹ(sh©¬)śI(y©©)╣½╦ŠĪó╔Į╬„žSŽ▓╝»łF(tu©ón)┼RŌóĘų╣½╦ŠĪóĮŁ╠Ką┬ę╩║Ń╩ó╗»╣żėąŽ▐╣½╦ŠĪó╠ņ╝╣╝»łF(tu©ón)Ģx│Ū╗»╣ż╣╔Ę▌ėąŽ▐╣½╦ŠĄ╚ÅSŽ╚║¾▓╔ė├┴╦╬ę╣½╦Šó¾Ją═Ż©”š1400Ī½”š2200mmŻ®░▒║Ž│╔ŽĄĮy(t©»ng)ĪŻ╬ę╣½╦ŠĄ─ó¾J99ą═”š1200Ī½”š800mmą═░▒║Ž│╔ŽĄĮy(t©»ng)╝░░▒╦■ā╚(n©©i)╝■į┌╚½ć°═ŲÅV├µĖ³╩Ū╩«ĘųÅVĘ║Ż¼š╝║Ž│╔░▒ÅSĄ─╦■ą═ųąĄ─30%ęį╔ŽĪŻ

8 ĮY(ji©”)╩°šZ

ó¾Ją═░▒║Ž│╔ŽĄĮy(t©»ng)╝░░▒║Ž│╔╦■ā╚(n©©i)╝■Ż¼╩Ūį┌ā╚(n©©i)└õĪóķg└õĪó└õ╝żĄ╚é„Įy(t©»ng)ā╚(n©©i)╝■Ą─╗∙ĄA(ch©│)╔ŽŻ¼╬³╩š┴╦ć°═Ō║Ž│╔ŽĄĮy(t©»ng)Ą─Š½╚A║═Įø(j©®ng)“×(y©żn)Ż¼ė├ėŗ(j©¼)╦ŃÖC(j©®)ā×(y©Łu)╗»ėŗ(j©¼)╦ŃŻ¼▓óŪęĮø(j©®ng)▀^”š600Īó”š800Īó”š1000Īó”š1200Ą─Ę┤Å═(f©┤)īŹ(sh©¬)█`Īóą▐Ė─Ż¼čąųŲĄ─Ą═┐š╦┘ĪóĖ▀ā¶ųĄĪóĄ═ē║ĮĄĄ─ą┬ą═╣Ø(ji©”)─▄ā╚(n©©i)╝■ĪŻ═¼Ģręįā╚(n©©i)╝■×ķųąą─Ż¼įO(sh©©)ėŗ(j©¼)│÷┼cų«┼õ╠ūĄ─ŽĄĮy(t©»ng)┴„│╠┼cįO(sh©©)éõŻ¼Ė³─▄░l(f©Ī)ō]š¹¾wā×(y©Łu)ä▌Ż║

ó┼ ĮY(ji©”)śŗ(g©░u)║åå╬Ż╗

óŲ Ė▀ē║╚▌Ęe└¹ė├ŽĄöĄ(sh©┤)┤¾Ż╗

óŪ ╔·«a(ch©Żn)─▄┴”┤¾Ż╗

ó╚ ░▒ā¶ųĄĖ▀Ż¼┐š╦┘ąĪŻ¼╦■ē║ĮĄąĪ╝░ŽĄĮy(t©»ng)ūĶ┴”ąĪŻ╗

ó╔ ┤▀╗»ä®▀ĆįŁ╚▌ęūŻ╗

ó╩ čbąČ┤▀╗»ä®╚▌ęūŻ╗

ó╦ ĮY(ji©”)śŗ(g©░u)┐╔┐┐Ż¼╩╣ė├ē█├³ķLŻ╗

ó╠ ųŪ─▄╗»┐žųŲŻ¼▓┘ū„║åå╬Ż¼ÅŚąį┤¾Ż¼ĘĆ(w©¦n)Č©ąį║├Ż╗

ó═ ¤ß╗ž╩š┴┐┤¾Ż¼└õā÷┴┐Ž¹║─╔┘Ż¼Ę┼┐š┴┐╔┘Ż╗

ó╬ ā╚(n©©i)╝■Įī┘▓─┴ŽŽ¹║─╔┘Ż¼įO(sh©©)éõ═Č┘Y╔┘ĪŻ

▀@ą®ā×(y©Łu)³c(di©Żn)Ż¼ų„ꬥ├ęµė┌Ęų┴„╣ż╦ć║═Į^¤ßĪóā╚(n©©i)└õĪó└õ╝żĄ─Ū╔├ŅĮY(ji©”)║ŽŻ¼ęį╝░ų▒ą╬«ÉÅĮ└õ╣▄╩°║═ā╔Ņ^│╔ÕFą╬Ą─ÅĮŽ“┤▀╗»ä®┐ĪŻ╩ŪÅ─ąĪĄĮ┤¾Ż©”š600mmĪó”š800mmĪó”š1000mmĪó”š1200mmĪó”š1400mmĪó”š1600mmĪó”š1800mmŻ®Ę┤Å═(f©┤)īŹ(sh©¬)█`Īóą▐Ė─Īóā×(y©Łu)╗»Ą─ĮY(ji©”)╣¹Ż¼Įø(j©®ng)▀^┴╦ČÓ─ĻĄ─īŹ(sh©¬)ļH┐╝“×(y©żn)Ż¼╩▄ĄĮ┴╦Ųš▒ķĄ─┘ØōP(y©óng)ĪŻ

ģf(xi©”)▐kå╬╬╗Ż║

║■─Ž░▓┤ŠĖ▀ą┬╝╝ąg(sh©┤)ėąŽ▐╣½╦Š

║╔╠m║╔žS╝╝ąg(sh©┤)╣½╦Š

╚AĀq┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦Š

╠ņĮ“äō(chu©żng)┼e┐Ų╝╝ėąŽ▐╣½╦Š

▒▒Š®║Į╠ņäė┴”蹊┐╦∙

į¬žS┘YėŹŻ║

Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng)

─“╦žŠW(w©Żng)

įņÜŌŠW(w©Żng)

Č■╝ū├čŠW(w©Żng)

─“╦ž╩└ĮńŠW(w©Żng) (ėó╬─░µ)

«a(ch©Żn)ŲĘ╝╝ąg(sh©┤)Äņ

VIP╔╠äš(w©┤)ŠŃśĘ▓┐

╗»╣żšōē»

QQ╚║┤¾┬ō(li©ón)├╦

| Ģ■åTĄŪõø |

ŠW(w©Żng)šŠĄžłD |

ęŌęŖĘ┤ü |

ĻP(gu©Īn)ė┌╬ęéā |

┬ō(li©ón)ŽĄ╬ęéā |

ŠW(w©Żng)šŠųĖ─Ž |

Ę©┬╔╔Ļ├„ |

▒Żūo(h©┤)ļ[╦ĮÖÓ(qu©ón) |

ų┬ū„š▀ |

Copyright © 2008-2010 ųąć°Ą¬Ę╩┼c╝ū┤╝╝╝ąg(sh©┤)ŠW(w©Żng) ░µÖÓ(qu©ón)╦∙ėą ╩±ICPéõ05031754╠¢ E-mail:yf116@vip.163.com

ĄžųĘŻ║│╔Č╝╩ąŪÓ░ūĮŁģ^(q©▒)Ō∙║■Ę╝ÓÅ18ŚØ8╠¢ ļŖįÆŻ║028-83667786Ż¼83667576Ż¼89309098 é„šµŻ║028-83667578