0 問題的提出

新型剛性高分子微孔精密過濾工藝具有過濾效率高、可反吹再生、操作簡(jiǎn)單、使用壽命長(zhǎng)的特點(diǎn),是對(duì)傳統(tǒng)的精密過濾技術(shù)的重大革新,因而快速地在化工化肥、生化醫(yī)藥、食品輕工等行業(yè)獲得了大量的工業(yè)應(yīng)用,解決了許多疑難的過濾需求,取得了良好的經(jīng)濟(jì)效益。

例如湖南金信化工有限公司,該公司年產(chǎn)合成氨180kt,其氣體凈化系統(tǒng)的脫碳工序采用改良DEA循環(huán)脫碳工藝。原裝置對(duì)于脫碳液吸收CO2再生后的雜質(zhì)精密過濾,采用傳統(tǒng)的活性炭介質(zhì)吸附提純的工藝。它存在過濾效果不佳、效率較低;過濾質(zhì)量不穩(wěn)定、易造成脫碳液發(fā)泡;1年左右就飽和失效、經(jīng)濟(jì)性差;制約了凈化系統(tǒng)的氣體處理能力的現(xiàn)象。為解決活性炭法過濾的問題,2002年,金信公司經(jīng)過技術(shù)招標(biāo),采用了溫州東甌微孔過濾有限公司提出的改造方案,以高分子微孔精密過濾工藝取代原活性炭過濾工藝。改造后過濾分離效果可達(dá)97%以上;系統(tǒng)生產(chǎn)穩(wěn)定、消除了脫碳液發(fā)泡現(xiàn)象;提高了系統(tǒng)氣體處理能力1%以上、年新增收益超過26萬元。與此同時(shí),精密過濾機(jī)操作方便、微孔管再生簡(jiǎn)單快楗,使用壽命較長(zhǎng)(已運(yùn)行5年無檢修)。

同例,金信公司合成氨凈化系統(tǒng)銅洗工序的銅洗塔內(nèi)循環(huán)工作的銅氨液,其吸收CO還原、再生后的雜質(zhì)精密過濾,原來采用絲瓜絡(luò)作為過濾介質(zhì),也屬于分散型過濾介質(zhì)的精密澄清過濾。它存在過濾效果較差、效率較低、不能適應(yīng)銅洗塔內(nèi)件由鮑爾環(huán)散堆填料改造成新型高效規(guī)整填料后更高的過濾質(zhì)量要求;銅氨液容易發(fā)泡、易引發(fā)凈化氣帶液事故;易飽和失效、使用壽命較短(不到1年);更換很不方便等弊端。為克服絲瓜絡(luò)過濾的嚴(yán)重不足,該公司2002年經(jīng)過技術(shù)招標(biāo),也采用了溫州東甌微孔過濾有限公司提出的改造方案,將原絲瓜絡(luò)過濾器更換成高分子微孔精密過濾機(jī)。改造后銅過濾效果好、效率高、系統(tǒng)雜質(zhì)含量下降明顯加快、滿足了規(guī)整填料銅洗塔對(duì)銅氨液的品質(zhì)要求,該改造與銅洗塔規(guī)整填料改造同步竣工后,取得了顯著的節(jié)能降耗效益,每年直接效益達(dá)220萬元;出口銅氨液不發(fā)泡,消除了安全隱患;操作方便,系統(tǒng)生產(chǎn)的連續(xù)穩(wěn)定:銅氨液過濾機(jī)使用壽命長(zhǎng)、主要易損件已運(yùn)行5年尚未檢修。

但是,根據(jù)了解,也有極少數(shù)用戶由于對(duì)高分子精密過濾機(jī)的過濾原理不了解,設(shè)備設(shè)計(jì)選型不妥當(dāng)、開停車及正常運(yùn)行時(shí)對(duì)設(shè)備的維護(hù)不周全,致使過濾機(jī)運(yùn)行周期短、使用壽命低,造成非常被動(dòng)的局面。

本文值此對(duì)如何提高脫碳液、銅氨液高分子精密過濾機(jī)運(yùn)行周期,提出一些意見,僅供各位參考。

1 了解高分子過濾機(jī)的工作原理

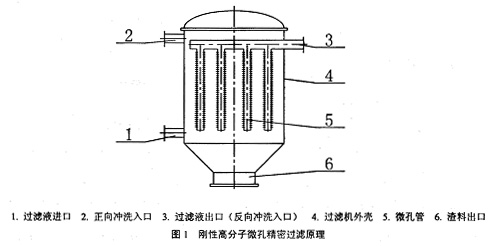

高分子微孔精密過濾的核心元件——過濾介質(zhì),是一種以燒結(jié)聚乙烯為原料的高分子微孔管,經(jīng)過活化、改性、復(fù)合等特殊工藝而制成,其管壁上充滿了毛細(xì)小孔,平均孔徑為2~140μm,過濾精度為0.5~1μm。微孔管具有剛性,可耐外壓0.2~0.3MPa,耐內(nèi)壓0.4~1MPa。

其過濾機(jī)的基本原理是:利用微孔管正向過濾,反向沖洗、再生(見圖1)。工作時(shí),待過濾物流向微孔管,其中的固體雜質(zhì)微粒被微孔管捕捉,在管外形成濾渣定期排出:過濾液穿越微孔管后,匯集到出料口流出,從而實(shí)現(xiàn)溶液的過濾分離。當(dāng)微孔管堵塞嚴(yán)重時(shí),可暫停過濾,從反向沖洗口或正向沖洗口通入清洗物,將其沖洗(反向沖洗為主),微孔管再生后繼續(xù)過濾……。

2 把握高分子精密過濾機(jī)的正確選型

2.1 過濾裝置需要的主要硬件

微米級(jí)高分子微孔精密過濾裝置的硬件包括:高分子微孔精密過濾機(jī)(內(nèi)裝高分子微孔過濾管)、輔助裝置(小型空壓機(jī)、儲(chǔ)氣罐與物料輸送泵等)、工藝管道及其相應(yīng)的連接、控制設(shè)施。

2.1.1 高分子微孔精密過濾機(jī)

微孔精密過濾機(jī)是過濾工程的最主要硬件。目前,廣泛應(yīng)用的PG型高分子精密過濾機(jī)已按照工業(yè)精密過濾的各種特點(diǎn)、不同需要開發(fā)為多系列產(chǎn)品供選,其外殼材料有不銹鋼(304L或316L)、碳鋼或碳鋼內(nèi)襯防腐層(橡膠、塑料或其他防腐材料);微孔管材料有PE(耐溫不超過80℃)、PA型(耐溫不超過120℃);機(jī)殼工作壓力從0.2~1.0MPa。按照過濾機(jī)的過濾面積、用途、結(jié)構(gòu)區(qū)分,主要包括以下系列:

(1)PGR系列。過濾面積1~150 m2,用于含固體很少的液體精密澄清過濾。結(jié)構(gòu)為圓柱形殼體內(nèi)垂直安裝一系列微孔管,過濾機(jī)底部有小直徑氣缸操作的排渣底蓋。

(2)PGK系列。過濾面積5~300 m2,用于含固量較多且需較干濾餅的液體精密濾餅過濾。結(jié)構(gòu)為圓柱形殼體內(nèi)垂直安裝一系列微孔管或由微孔管組裝成的過濾管排,過濾機(jī)底部是由氣缸傳動(dòng)或油缸傳動(dòng)的直徑400~1200mm的快開底蓋。

(3)PGH系列。過濾面積3~200 m2,用于含固量較多,每批物料要全部濾完、無剩料回流、上下批料不混批,需要較干濾餅的液體精密濾餅過濾,也可用于含固量很少、要求上下批不混批的液體精密澄清過濾。結(jié)構(gòu)為圓柱形殼體內(nèi)垂直或水平安裝微孔管,底部為氣缸或油缸操作的大排渣底蓋,底蓋上安裝過濾介質(zhì)。

(4)PGP系列。過濾面積0.2~100m2,用于液體總量較少而固體濃度很高的液體精密濾餅過濾,如細(xì)結(jié)晶體的過濾及濾餅的洗滌。結(jié)構(gòu)為圓柱形殼體,底部安裝微孔過濾板。如上頂蓋為快開蓋,卸濾餅時(shí)簡(jiǎn)體向下翻轉(zhuǎn)。如底蓋為快開底蓋,卸濾餅時(shí)筒體不動(dòng),底蓋打開從下部卸濾餅。

(5)PGX系列。內(nèi)裝攪拌葉,主要用于處理量大并對(duì)濾餅進(jìn)行攪拌打漿洗滌,最后排出干濾餅的精密濾餅過濾。

(6)PGW系列。類似管道過濾器結(jié)構(gòu),主要用于含固量很少,總過濾量也很少的液體精密濾餅過濾或液體精密澄清過濾。

2.1.2 微孔精密過濾輔助裝置

(1)過濾物料輸送裝置。常用泵(離心泵、膠管泵或隔膜泵)或氣壓或真空料漿輸送裝置。

(2)氣體反吹系統(tǒng)。由空壓機(jī)和儲(chǔ)氣罐及管路組成,用于反吹排濾餅與反吹再生微孔管。

(3)化學(xué)再生系統(tǒng)。被過濾的固體微粒如能用化學(xué)物質(zhì)溶解或降解的,應(yīng)備有化學(xué)再生系統(tǒng),包括再生液儲(chǔ)罐和再生液循環(huán)泵。

2.2 高分子精密過濾工藝的兩種基本流程

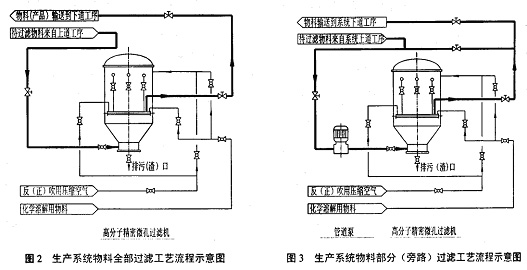

根據(jù)工業(yè)化生產(chǎn)的特點(diǎn)和需要,物料的精密過濾有兩種形式供選擇,即物料全部過濾和物料部份過濾。

物料全部過濾工藝流程見圖2。待過濾物料從生產(chǎn)系統(tǒng)的上道工序通過管道全部輸送到高分子精密過濾機(jī)(其輸送的壓力源來自系統(tǒng)余壓或本裝置輔設(shè)的物料輸送泵),過濾合格后進(jìn)入下道工序。該流程適合于物料必須一次性全部過濾合格的要求,特別是適合產(chǎn)品的最終過濾。

物料部分過濾的工藝流程見圖3。來自生產(chǎn)系統(tǒng)上道工序的物料,輸送到本過濾裝置時(shí)一分為二,一部分通過管道泵進(jìn)入高分子精密過濾機(jī)(管道泵的作用是克服過濾機(jī)的阻力,防止物料走“短路”),過濾合格后,與另一部分未經(jīng)過濾的物料匯合,再進(jìn)入下一道工序。該流程也稱為旁路過濾,它適合于物料不必一次性全部過濾合格的場(chǎng)合,即生產(chǎn)系統(tǒng)的物料維持“過濾一工作一再生一過濾”的循環(huán)流程,只需要對(duì)物料工作時(shí)新增的雜質(zhì)過濾,并能使系統(tǒng)物料的雜質(zhì)維持在一定的水平即可。由于旁路過濾只實(shí)現(xiàn)了系統(tǒng)的部分物料過濾,因此過濾面積可減少,投資相對(duì)較低。

本文開頭所述的脫碳液、銅氨液高分子精密過濾機(jī),即采用了旁路過濾的工藝流程。

2.3 過濾機(jī)的設(shè)計(jì)選型要點(diǎn)

為了在生產(chǎn)應(yīng)用中充分發(fā)揮新型高分子精密過濾的優(yōu)越性能,在選用前必須對(duì)要過濾的物料進(jìn)行嚴(yán)格的過濾性能參數(shù)的測(cè)定與平均濾速的計(jì)算,按照計(jì)算結(jié)果正確選擇微孔精密過濾機(jī)的結(jié)構(gòu)型號(hào)與規(guī)格。

2.3.1 物料過濾性能測(cè)試、濾速計(jì)算及過濾機(jī)選型

物料過濾性能測(cè)試與物料平均濾速的計(jì)算。按照上海東甌微孔過濾研究開發(fā)中心宋顯洪教授等提出的計(jì)算公式,計(jì)算方法如下:

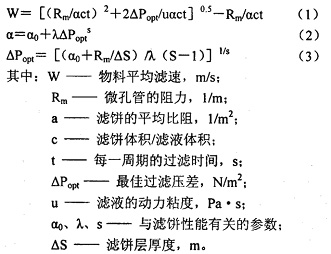

(1)液體精密濾餅過濾的平均濾速按公式(1)-(3)計(jì)算:

求得平均濾速W,再根據(jù)生產(chǎn)系統(tǒng)所需的過濾液流量,即可算出所需的過濾面積。由濾液流量、過濾面積、最大濾餅厚度等即可確定微孔精密濾餅過濾機(jī)的各種參數(shù)及相關(guān)尺寸。

(2)液體精密澄清過濾的平均濾速按公式(4)計(jì)算:

W=b/(t-a) (4)

式中:t——每1周期內(nèi)的過濾時(shí)間,s;

a、b——與物料內(nèi)微粒性質(zhì)、濃度及t值有關(guān)的參數(shù),可通過小型試驗(yàn)測(cè)定。

同理(1),得出物料平均濾速后,即可由流量計(jì)算所需過濾面積,再選取合適的微孔精密澄清過濾機(jī)相應(yīng)的規(guī)格參數(shù)。

2.3.2 輔助設(shè)備的選型

(1)高分子微孔精密過濾裝置輔助設(shè)備的選型設(shè)計(jì),最主要、也是最重要的是物料輸送泵的選擇,即選擇合適的物料壓力問題。曾經(jīng)有一些用戶,在進(jìn)行過濾設(shè)計(jì)選型時(shí),因?yàn)槲锪蠅毫栴}沒有處理好,產(chǎn)生了諸多不必要的麻煩和問題。

從前述的高分子微孔精密過濾的原理可知,一方面,要使物料穿過剛性高分子微孔管,必須提供一定的動(dòng)力以克服其阻力:另一方面,隨著過濾雜質(zhì)的不斷累積于微孔管外壁,其過濾阻力必然逐步增大。所以要達(dá)到維持過濾機(jī)的正常工作,必須為微孔管提供適當(dāng)?shù)膬?nèi)外壓力差(外壓力)。目前,剛性高分子微孔管設(shè)計(jì)的許可外壓力為0.15~0.20 MPa,也就是說,當(dāng)微孔管內(nèi)、外壓差達(dá)到0.15~0.20 MPa時(shí),微孔管必須進(jìn)行反向(正向)沖洗、再生,以保持過濾效率,并保護(hù)微孔管,延長(zhǎng)使用壽命。因此根據(jù)過濾機(jī)的微孔管技術(shù)特性,過濾物料的壓力選擇,以能夠提供微孔管最大內(nèi)、外壓力差0.15~0.20MPa為基本設(shè)計(jì)原則。

對(duì)于圖2所示的物料全過濾流程,由于出過濾機(jī)的物料壓力接近0,因此只要保證進(jìn)入過濾機(jī)的最大物料壓力為0.15~0.20MPa即可。如果進(jìn)入本工序的物料尚保持有0.15~0.20 MPa的余壓,則不必輔設(shè)物料輸送泵;否則,應(yīng)酌情配設(shè)適當(dāng)揚(yáng)程的輸送泵,以確保物料輸出總壓力最大為0。15~0.20MPa。此時(shí),過濾機(jī)的外殼工作壓力(內(nèi)壓)也為0.15~0.20MPa。

對(duì)于圖3所示的旁路過濾流程,由于進(jìn)、出過濾機(jī)的物料壓力相等,因此必須增設(shè)管道泵,為微孔管工作時(shí)提供過濾壓差。其管道泵的揚(yáng)程通常為15000~20000mmH2O,以確保過濾機(jī)工作時(shí),能提供給微孔管最大過濾外壓力差0.15~0.20MPa。揚(yáng)程過小,壓差小,影響過濾機(jī)的過濾效率與能力的發(fā)揮;揚(yáng)程過大,則壓差大,操作管理不慎,極易使微孔管超壓工作而損壞,常造成微孔管沖洗再生周期縮短、再生效果越來越差、堵塞頻繁、使用壽命較短的現(xiàn)象。

值得特別注意的是,旁路過濾流程的過濾機(jī)外殼的最大工作壓力是系統(tǒng)物料壓力與管道泵的揚(yáng)程壓力的總和,由于有時(shí)物料系統(tǒng)壓力較高,其工作壓力值遠(yuǎn)遠(yuǎn)超過全過濾時(shí)的0.15~0.20MPa。因此,必須相應(yīng)提高過濾機(jī)的壓力級(jí)別的選擇,以確保過濾機(jī)的安全、穩(wěn)定、長(zhǎng)周期工作。

(2)為確保微孔管的有效工作,供氣體反吹用空壓機(jī)最好用無油空壓機(jī),壓力為0.7 MPa,排氣量視每臺(tái)過濾機(jī)的過濾面積而定。儲(chǔ)氣罐耐壓1.0MPa,容積視每臺(tái)過濾機(jī)的過濾面積而定。多臺(tái)安在同一場(chǎng)所的過濾機(jī)可共用1套氣體反吹裝置。

(3)再生液儲(chǔ)罐不需耐壓,容積視每臺(tái)過濾機(jī)的體積而定,材質(zhì)視再生液性質(zhì)而定,一般需防腐。再生液循環(huán)泵為離心泵,揚(yáng)程與流量視過濾機(jī)的容積而定。固體微粒不能用化學(xué)方法清除時(shí),不必設(shè)化學(xué)再生系統(tǒng)。

3 制定科學(xué)的過濾機(jī)管理與操作規(guī)范,并確保有效執(zhí)行

剛性高分子微孔過濾裝置最大的“弱點(diǎn)”是:機(jī)內(nèi)的微孔管承受外壓的能力有限,必須小心操作,以保護(hù)微孔管,提高過濾機(jī)的使用壽命。因此,在操作管理上,必須制訂嚴(yán)格的操作管理規(guī)程,以“呵護(hù)”微孔管過濾機(jī)的“壓力”不發(fā)生問題。其操作要點(diǎn)主要包括:

(1)過濾機(jī)操作的核心要點(diǎn)是,在開停車、操作、微孔管再生的任何工況下,確保高分子微孔管承受的最大外壓差必須不高于設(shè)計(jì)規(guī)定的0.15~0.20MPa。這種要求對(duì)于圖3所示的旁路過濾工藝尤其重要,因?yàn)槠溥^濾機(jī)出口壓力有發(fā)生迅速降低或接近0的工況,此時(shí)微孔管的外壓差可能遠(yuǎn)遠(yuǎn)超過規(guī)定而失去保護(hù)。因此,相應(yīng)地,為了方便操作管理有效,在過濾工程設(shè)計(jì)時(shí),對(duì)于旁路過濾的流程,除在過濾機(jī)頂部設(shè)置壓力指示外,還必須在過濾機(jī)出口增設(shè)壓力指示,以便對(duì)比觀察微孔管外壓差。

(2)過濾操作管理的另外一個(gè)重要原則是,微孔管承受外壓力差不能發(fā)生突變,只能漸進(jìn)式增長(zhǎng),以利保護(hù)微孔管。這在開停車、反(正)向沖洗時(shí)必須特別注意。

(3)過濾操作管理中還有一個(gè)值得注意的問題是,當(dāng)微孔管工作一段時(shí)間后,隨著阻力的增加,壓差達(dá)到0.15~0.20 MPa的最大設(shè)計(jì)外壓差時(shí),應(yīng)及早再生微孔管。由于過濾工程設(shè)計(jì)時(shí),選擇了合適的物料輸送泵揚(yáng)程,故壓差不會(huì)再上漲,有些用戶則聽之任之保持過濾機(jī)的這種“安全”工作狀態(tài),只有當(dāng)生產(chǎn)系統(tǒng)分析檢測(cè)到過濾效果“較差”時(shí)才停車再生處理。

筆者認(rèn)為這種微孔管長(zhǎng)期“滿負(fù)荷”工作,也將直接影響微孔管的再生效果及相應(yīng)的使用壽命。

4 結(jié)語

只要了解了高分子微孔精密過濾機(jī)的過濾原理,正確把握了過濾機(jī)及其輔助設(shè)備的選型,并在運(yùn)行過程中嚴(yán)格按規(guī)范操作,那么,提高高分子精密過濾機(jī)的使用壽命就不成問題。湖南金信化工有限公司的脫碳液、銅氨液過濾機(jī)運(yùn)行5年無檢修,就是一個(gè)范例。